Шнековый пластикатор литьевой машины

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. саид-ву (51)М. КД.З (22) Заявлено 200380 (2t) 2901774/23-05

В 29 F 1/04 с присоединением заявки 8о (23) Приоритет

Государственный комитет

СССР ио делам изобретений и открытий

Опубликовано 231181.Бюллетень Но 43

Дата опубликования описания 23.11. 81 (53) УДК 678.057. 74 (088 ° 8) (72) Авторы изобретения

А.А.Ащеулов, Р.Л.Бородин, В.В.Межуев к A.Я. Tar

Всесоюзный научно-исследовательский институт резинотехнического машиностроения (71) Заявитель (54) ШНЕКОВЫЙ НЛАСТИКАТОР ЛИТЬЕВОЙ МАШИНЫ

Изобретение относится к переработке полимерных материалов литьем под давлением и предназначено для использования в литьевом оборудовании для переработки резиновых смесей.

Известен шнековый пластикатор литьевой машины, содержащий пластикационный цилиндр и размещенный в нем шнек (1).

В известном пластикаторе при вращении шнека происходит накопление дозы расплава в полости между концом шнека, который перемешается в осевом направлении, и стенками пластикационного цилиндра.

Недостатком пластикатора является то, что разность температур материала в накопленной для впрыскивания дозе составляет 20 — 50 С и поле. температур неоднородно как в радиальном, так и аксиальном направлениях.Неоднократность температуры полимерного материала в дозе ухудшает качество и вызывает брак изделий, Наиболее близким по технической сущности и достигаемому результату к изобретению является шнековый пластикатор ли тьевой машины, содержащий пластихационный цилиндр со средствами термо татировання и размещенный в нем шнек с наконечником (2).

В последнем пластикаторе температурное поле в дозе накапливаемого для впрыскивания материала выравнивается за счет дополнительного дисспативного нагрева при его прохождении через малый зазор между стенкой пластикационного цилиндра и наконечником на конце шнека, выполняющим роль торпеды.

К недостаткам известного пластикатора относится снижение производительности шнекового пластикатора во время набора дозы, вызванное вынужденным уменьшением сечения выходного канала, которое определяется зазором между наконечником и стенкой пластикационного цилиндра; отсутствие возможности регулирования температуры накапливаемой дозы материала без изменения конструкции (величины зазора, длины торпеды) и производительности пластикатора; неуниверсальность данного типа пластикатора, так как конструкция наконечника и величина зазора между наконечником и пластикационным цилиндром находятся

882763.в большой зависимости от перерабатываемого материала; предрасположенность к перегреву полимерного материала во время его прохождения в зазоре наконечником и пластикационным цилиндром пластикации.

Цель изобретения — повышение качества продукции из резины за счет обеспечения температурной однородности материала.

Достигается укаэанная цель тем, что в шнековом пластикаторе литье вой машины, содержащем пластика ционный цилиндр со средствами термостатирования и размещенный в нем шнек с наконечником, наконечник шнека снабжен, по меньшей мере, двумя изогнутыми лопастями, вогнутая боковая поверхность которых имеет цилиндрический участок с образующей, параллельной оси шнека, и участок, ограниченный отрезком логарифмической спирали с полюсом на оси шнека, причем длина наконечника выбрана в пределах от 1 до 2,5 диаметров шнека.

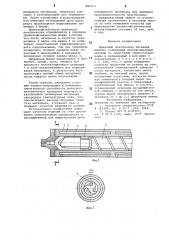

На фиг. 1 изображен шнековый пластикатор, погеречный разрез; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — касание одной иэ лопастей шнека со стенкой цилиндра пластикатора..

Шнековый пл асти катор содержит пластикационный цилиндр 1 со средствами 2 термостатирования, выполненными в виде рубашек для термост атирующеro агента, шнек 3 с жестко соединенным с ним наконечником 4, имеющим лопасти 5, и запорное кольцо б.

Длина наконечника 4 выбирается в пределах .1 — 2, 5 диаметра шнека 3, так как увеличение размеров наконечника 4 шнека 3 приводит к увеличению крутящего момента на шнеке 3 и повышению приводной мощности, а при меньших длинах наконечника 4 шнека

3 снижается смесительное воздействие на перерабатываемый материал. Опытным путем установлено, что в случае переработки резиновых смесей оптимальными являются размеры наконечника в указанных пределах.

Лопасти 5 наконечника 4 изогнуты в целях создания при его вращении циркуляционных потоков в поперечных сечениях каналов наконечника 4. Для снижения гидродинамического сопротивления циркуляционному движению материала вогнутая боковая поверхность лопасти 5 выполнена цилиндрической, образующая которой параллельна оси шнека 3, а ее направляющая кривая (фиг. 2) представляет собой отрезок логарифмической спирали с полюсом 0 (фиг. 3) на оси шнека 3.

Использование в качестве направляющей логарифмической спирали для боковой поверхности лопастей 5, испытывающей максимальное динамическое воздействие потока, обусловлено ее свойством, заключающемся в том, что в любой точке спирали угол V между касательной 1 „к лопасти 5 (фиг. 3) и прямой, проходящей через дан ную точку и полю с 0 спи р али, имеет постоянную величину, не зависящую от перемещения точкй по спирали. В силу этого потери энергии на изменение направления течения в потоке вдоль вогнутой поверхности лопасти 5 наконечника 4 будут минимальными, так как гидродинамическое сопротивление изогнутой стенки прямо пропорционально углу поворота потока, а этот угол в данном случае не возрастает и остается постоянным при переходе частиц полимера в потоке поперечных сечениях каналов наконечника 4 от поверхности пластикационного цилиндра 1 к его оси. q — касательная к пластикационному цилиндру

1 (фиг. 3) .

1?аботает шнековый пластикатор следующим образом. Полимерный материал шнеком 3 транспортируется в переднюю часть пластикационного цилиндра 1, при этом полимерный материал из канала шнека 3 проходит через кольцевой зазор запорного кольца б и попадает в каналы, образованные изогнутыми поверхностями лопастей 5 наконечника 4 и пластикационным цилиндром 1 (фиг. 2) . Вращение наконечника 4 совместно со шнеком 3 вызывает циркуляцию полимерного материала в поперечных сечениях этих каналов в направлении по часовой стрелке. Материал, находящийся у внутренней стенки пластикационного цилиндра 1, при вращении наконечника 4 перемещается в направлении по часовой стрелке вдоль вогнутой боковой поверхности лопасти 5 наконечника 4 к оси пластикационного цилиндра 1 и затем вдоль выпуклой боковой поверхности ближайшей лопасти 5 наконечника 4 возвращается к стенке пластикационного цилиндра 1.

Кроме того, под давлением, развиваемым вращающимся шнеком 3, полимерный материал течет в этих каналах и вдоль оси пластикационного цилиндра 1.

Таким образом, полимерный материал в каналах наконечника 4 шнека 3 перемещается в выходную часть пластикационного цилиндра 1 по сложной винтовой траектории, многократно меняя свою радиальную координату. В результате происходит перемещение материала,его диссипативный разогрев, улучшение условий теплообмена между полимером и термостатирующей пластикационный цилиндр жидкостью. Все это повышает однородность подготавливаемого для впрыскивания полимерного материала, а улучшение условий теплообмена исключает перегрев по88276 3

Формула изобретения

Я-А лимерного материала, облегчает контроль и регулирование его температуры. После накопления в пластикационном цилиндре необходимой дозы материала производится впрыскивание полимера в форму.

Производительность шнекового пластикатора определяется в основном производительностью шнека 3, потому что поток материала в полостях наконечника 4 вдоль оси шнека 3 не испытывает существенного гидродинамического сопр о ти вл ени я, т ак как суммарное поперечное сечение каналов между лопастями 5 наконечника 4 превышает поперечное сечение канала шнека 3.

Выбранная форма наконечника 4 поз- 5 воляет, кроме, того, очищать поверхно ст ь пл асти каци они о го цилиндра

1 в зоне накапливаемого для впрыскивания материала, в результате чего происходит полный обмен материала jg после каждого цикла пластикации.

Таким образом, улучшение условий термост атировани я и повышение смесительной способности LIIHeKoBQI. пластикатора позволяет получить в накопленном полимерном материале однородное температурное поле, что обеспечивает высокие литьевые свойства материала, устраняет брак и повышает качество изделий из резины.

Использование изобретения повышает качество изделий за счет достижения температурной однородности в накапливаемой для впрыскивания дозе полимерного материала без снижения произ водительности пластикации.

Предполагаемый эффект от использования изобретения в литьевом прессе за счет повышения качества при производстве резино-металлической детали-поршня составит 10 тыс. руб, в год.

Шнековый пластикатор литьевой машины, содержащий пластикационный цилиндр со средствами термостатирования и размещенный в нем шнек с наконечником, о т л и ч а ю щ и и с я тем, что с целью повышения качества продукции из резины за счет обеспечения температурной однород ности материала, наконечник шнека снабжен, по меньшей мере, двумя изогнутыми лопастями, вогнутая боковая поверхность которых имеет цилиндрический участок с образующей, параллельной оси шнека, и участок, ограниченный отрезком логарифмической спирали с полюсом на оси шнека, причем длина наконечника выбрана в пределах от 1 до 2,5 диаметров шнека.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

У 163344, кл. В 29 F 1/04, 1962.

2. Патент ФРГ Р 2529 707, кл. В 29 F 1/02, выкл . 1977 (прототип) .

882763

Составитель Л. Кольцова

Техред М.Голинка

Корректор С. Щомак

Редактор С. Патрушева

Эаказ 10065/17

Тираж 697 Подписное цнддПи Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4