Устройство для пропитки волокнистого материала

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (ii) 882768

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к &BT. свид-ву— (22) Заявлено 180380 (21) 2895438/23-05 с присоединением заявки М9(23) Приоритет—

Опубликовано 23.1181, Бюллетень N9 43

Дата опубликования описания 231 1.81 (51)М. Кл.

В 29 G 7/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 678 029 6 (088.81 (72) Авторы изобретения

В.В. Чесноков и Г.E. Фрегср

Ворошиловградский машиностроительный институт

{7! ) Заявитель (54) УСТРОЙСТВО ДЛЯ ПРОПИТКИ ВОЛОКНИСТОГО

МАТЕРИАЛА

Изобретение относится к устройст- вам для переработки термореактивных материалов, а именно к устройствам для переработки термореактивных смол, и может быть использовано при изготовлении изделий и композиционных материалов методом намотки в авиационной, химической, судостроительной и др. отраслях промышленности °

Известны устройства для пропитки волокнистого материала, содержащие замкнутую камеру со связующим, через которую протягивается волокнистый материал, систему регулирования давления связующего в камере пропитки (1).

Наиболее близкими по технической сущности и получаемому результату являются устройства для пропитки волокнистого материала, включающее смонтированные последовательно по ходу транспортируемого материала камеры вакуумирования и пропитки под давлением, уплотнительные средства (2).

Однако для создания и поддержания необходимого давления пропитки и вакуума в камерах известного устройства на входе и выходе материала yc тановлены уплотнительные элементы, чем больше избыточное давление в камере, тем плотнее должны обжимать уплотнения волокнистый материал, что приводит к трению материала и в значительной степени повреждает его.

Кроме того, в известном устройстве невозможно задать определенный закон изменения давления пропитки по ходу движения волокнистого материала через камеру, что не позволя- ет оптимизировать процесс пропитки.

Цель изобретения-повышение качества материала.

Для достижения поставленной цели устройство, включающее смонтированные последовательно по ходу транспортирования материала камеры вакуумирования и пропитки под давлением, уплотнительные средства, снабжено четным количеством камер пропитки, каждая из которых выполнена в виде изогнутой трубы, установленной в подшипниках с возможностью вращения в противоположную сторону относительно соседних. Кроме того, камеры вакуумирования выполнены в виде центро30 бежных вакуум-затворов.

882768

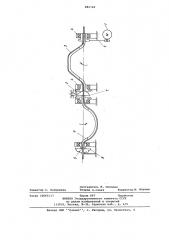

На чертеже изображено устройство для пропитки волокнистого материала, общий вид.

Устройство состоит иэ привода 1, приводящего во вращение через передачу 2 камеру 3 пропитки, выполненную в виде изогнутой трубы, установленной в подшипниковые узлы 4. Вращение камеры 3 пропитки через реверсирующую передачу 5 передается второй камере б пропитки ° Между камерами 3 и 6 пропитки установлен центробежный вакуум-затвор 7, при работе устройства, т.е. при противоположном вращении камер пропитки на участке между камерами 3 и 6 создается вакуум. На входе волокнистого материала н камеру б пропитки на вращаемой части установлен диск центробежного вакуум-затвора 8, ега второй диск установлен на неподвижном основании. Материал по оси неподвижного диска имеет направляющие выполненные из упругого материала, например резины. Волокнистый материал легко заправляется в такую направляющую, а при работе эа счет разряжения в полости направляющая плотно обжимает входящий в устройство материал.

Для устранения повреждений волокнистого материала о края камер пропиткн <а входе в них устанавливают направляющие втулки 9, которые изготовляются из антиадгеэионных материалов„ например фторпласта.

Устройство работает следующим образом.

Камеры 3 и 6 располагаются коленами вниз и заполняются связующим.

В устройство заправляют волокнистый материал и от привода 1 через передачи 2 и 5 камеры пропитки приводятся во взаимно-противоположное вращение. Центробежная сила, возникающая при вращении, «е позволяет выливаться связующему иэ открытых камер пропитки. Давление пропитки соэдается центробежнь1ми силами и зависит от скорости вращения и радиуса расположения участка от аси вращения.

Задавая определенную форму трубы ка" мер пропитки, т.е., изменяя радиус от вращения, задают определенный закон изменения давления пропитки по мере перемещения волокнистого материала через устройство. 3а счет сил волокнистый материал закручивается в камере 6 пропитки, но, поступая н камеру 3, раскручивается иээа вращения н другую сторону.

При вращении камер центробежный вакуум-затвор 8 раэрежает полость на входе волокнистого материала н устройство перед операцией пропитки.

Оставшиеся и материале воздушные

4О

60 включения удаляются при переходе

его из камеры 3 в камеру б центробежным вакуум-затвором 7 ° На этом участке достигается большая степень разрежения, так как частота вращения центробежного вакуум-затвора иэ-за сложения вращений вдвое больше, чем центробежный вакуум-затвор 8, и материал на этом участке перекручивается.

Предлагаемое устройство проще в обслуживании, не содержит дорогостоящих механизмов и агрегатов, легко осуществимо в производственных условиях.

Устройство позволяет производить пропитку по оптимальному закону изменения давления. Перекручивание во локнистого материала при пропитке с вакуумированием способствует качественному процессу пропитки и полному удалению воздушных включений из пропитанного материала. Полученный композиционный материал имеет пористость до ЗЪ, его прочностные характеристики повышены на 10-15%.

Повышается производительность процесса изготовления композиционных материалов, так как максимально возможная скорость намотки при неизменном качестве получаемого материала с использованием предлагаемого устройства значительно выше, чем при использовании существующих устройств для пропитки.

Формула изобретения

1. Устройство для пропитки волокнистого материала, включающее смонтированные последовательно по ходу транспортирован,ия материала камеры накуумирования и пропитки под давлением, уплотнительные средства, о т л и ч а ю щ е е с я тем, что, с целью понышения качества материала, она снабжено четным количеством камер пропитки, каждая иэ которых выполнена в виде изогнутой трубы, установленной в подшипниках с возможностью вращения в противоположную сторону относительно соседних.

2 ° Устройство по и, 1, о т л и— ч а ю щ е е с я тем, что камеры вакуумирования выполнены н виде центробежных вакуум-эатнорон.

Источники информации, принятые но внимание при экспертизе

1. Авторское свидетельство СССР

Р 160582 кл. В 29 6 7/00, 1964.

2. Авторское свидетельство СССР

М 514726, кл.. В 29 С 7/00, 1975 (прототип) °

882768

Составитель М. Осипова

Техред A.Ñàâêà корректор М. ШаРоши

Редактор С. Патрушева

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Заказ 10065/17 Тираж 697 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5