Способ получения серной кислоты

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

«i>882918

Ф

1 ъ

> (61) Дополнительное к авт. сеид-ву— (22) Заявлено 140280 (21) 2882664/23-26 с присоединением заявки Но (23) Приоритет

Опубликовано 2 Э1 181.6кзллетеиь Но 4 3

Дата опубликования описания 231181 (gg) ц 3

С 01 В 17/86

Гасударственный комитет

СССР по делам изобретений и открытий (5Ç) УДК 661.253 (088.8) Ленинградский ордена Октябрьской Революции и"ордена..

Трудового Красного Знамени технологический институт им. Ленсовета (71) Заявитель (54 ) СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ

Изобретение относится к технике получения серной кислоты нитрозным способом.

Известен нитрозный способ получения серной кислоты, осуществляемый на основе обжигового газа, поступающего в начало процесса при 350-400оС и содержащего в среднем 9% SO, и

9% 0, 80% Ng и 2% Н 0, включающий стадии денитрации продукционной кислоты, окисления и абсорбции 1J .

Недостатком известного способа являются значительные выбросы в атмосферу с выхлопным газом окислов азота и двуокиси серы, что приводит 15 к увеличению расходов азотной кислоты в процессе получения серной кислоты, а также к отравлению окружающей среды укаэанными токсичными окис. лами кислых газов. 20

Цель изобретения — уменьшение потерь окислов азота и ликвидация выбросов в атмосферу токсичных примесей.

Поставленная цель достигается тем, 25 что очистку отходящих газов осущест-. вляют путем пропускания их через слой адсорбента с последующей десорбцней поглощенных окислов азота и двуокиси серы обжиговым газом, 30 который затем возвращают в начало процесса.

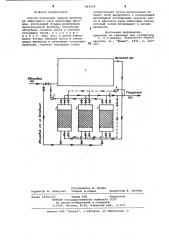

На чертеже изображена схема предлагаемого способа.

Схема сбдержит блок 1, включающий стадии гидролиза, окисления и абсорбции адсорберы 2 и гаэодувки

Э и 4.

Процесс осуществляется следувзаим образом.

Обжиговый гаэ, содержащий в среднем 9В SO@ и 9В О, при Э50-400оС поступает в блок 1, включающий стадии денитрации продукционной кислоты, окисления и абсорбции. На стадии гидролиза в продукционные башни (их обычно две1 сверху навстречу движению обжигового газа подают на орошение воду и заотную кислоту, а также нитрозилсерную кислоту, получаемую на последней стадии способа - стадии абсорбции. Под влиянием высокой тем-, пературы обжигового газа и разбавления кислоты водой происходит гидролиз нитроэилсерной кислоты с образоВанием N201 и HCSO . Одновременно здесь же происходят поглощение SO2 водой и реакция образования Н 50 в жидкой фазе.

882918

Частично окисление SO и образование H@S04 происходит в газовой фазе. Из первой башни стадии гидролиза отводится H SO в виде готовобашни H S 04 отводится. в качестве обсорбента для последней стадии способа — стадии абсорбции. Получающаяся в процессе окись азота плохо растворима. Она де. сорбируется из кислоты и окисляется кислородом на стадии окисления (обыч-, но одна башня) . Окисление сопровождается при понижении темпе ратуры соединением молекул окиси и двуокиси азота с образованием N О, которая затем на стадии абсорбции поглощается серной кислотой, подаваемой на !5 орошение в башни, работающие после" довательно (обычно их две) . Получающаяся при этом нитроэилсерная кислота направляется на стадию гицролиза, а отработанный обжиговый газ - в выхлопную трубу в виде так называемого выхлопного газа (отходящий гаэ) .

Выходящий из блока 1 выхлопной гаэ, содержащий окислы азота и окис- р лы серы (целевые компоненты), направляются На стадию адсорбции в адсорбенды 2 (на схеме показано 3 адсорбера, где происходит глубокая очистка выхлопных газов от токсичных кислых газов. Очищенный газовый поток выбрасывается в атмосферу.

Пока в одном из а сорберов 2 протекает процесс адсорбции (одновременное поглощение слоем адсорбента окислов азота и сернистого ангидрида), в других, соответственно, осуществляются стадии десорбции (выделение окислов азота и сернистого ангидрида иэ слоя адсорбента) и охлаждения адсорбента, т .е. осущест- 40 вляется регенерация адсорбента. После того, как в аппарате, где протекает процесс адсорбции, за слоем адсорбента произойдет проскок целевого компонента, прекращается авто- 4 матически подача выхлопного газа в этот аппарат и поток выхлопного газа переключается на второй аппарат, в котором уже осуществлена регенерация адсорбента. Десорбция осуществля- >< ется частью обжигового газа, подаваемого в блок 1, при 350-400 С (в качестве одсорбента здесь можно использовать цеолит типа клиноптилолит отечественных месторождений) ., Ha выходе иэ аппарата десорбирую щий -газ имеет в своем составе окислы азота и двуокись серы, выделенные из слоя адсорбента, который газодувкой 3 направляется в начало процесса перед блоком 1 в общую линию подачи 69 обжигового газа. Для охлаждения слоя адсорбента после десорбции через слой адсорбента пропускают часть очищенного газа (на схеме покавано. пунктирной линией), взятого из линии g5 очищенного газа и имеющего температуру порядка 60 С. Отработанный на стадии охлаждения адсорбента гаэ газодувкой 4 направляется в линию очищенного газа. После регенерации адсорбента в адсорбер вновь подается выхлопной газ иэ блока 1 для адсорбционной глубокой очистки от окислов азота и серы, а два других адсорбента автоматически переключаются на стадии десорбции и охлаждения .

Укаэанные стадии в аппаратах после— довательно повторяются для осуществления непрерывной очистки выхлопного газа.

Пример . Выхлопной гаэ, содержащий 0,5% SО и 0,23 NO + NО с температурой 25 С подают в адсорбер с неподвижным слоем адсорбента зернением 3-4 мм со скоростью 0,5 м/с, Для очистки ат укаэанных веществ применяют кислотостойкие адсорбенты — природные цеолиты различных месторождения, которые имеют одинаковую адсорбционную способность к этим веществам. Например, динамическая акт ивность клиноптиполита месторождения Хекордзула Грузинской ССР составляет при 25 С по отношению к SO

20 мг/г, а по отношению к окислам азота 22 мг/г. Насыпная плотность его 800 кг/м

После того, как за слоем адсорбента произойдет проскок целевого компонента, прекращается атоматически подача газа в этот аппарат и поток выхлопного газа переключается на второй аппарат, в котором уже осуществлена регенерация адсорбента. A в первом адсорбере отработанный адсорбент продувают частью обжигового газа, имеющего 400 Ñ со скоростью

0,5 м/с, после чего подвергают охлаждению. Время десорбции и охлаждения адсорбента составляет 7,8

Пока в одном адсорбере идет адсорбция S01 и окислов азота до проскока в течение 8 ч, в другом — его регенерация в течение этого же времени. Охлаждение слоя адсорбента можно проводить в верхней его части до

120 С, так как для клиноптилолита адсорбционная активность при этом падает незначительно . На выходе из аппарата десорбирующий ras имеет в своем составе окислы азота и сернистый ангидрид, выдеденные из слоя адсорбента, которые газодувкой направляют в начало процесса.

Таким образом происходит полное извлечение из выходящего газа окислов азота и двуокиси серы и возвращение их в начало процесса, что влечет эа собой сокращение. расхода ценной азотной кислоты и получение дополнительного количества серной кислоты и ликвидацию вредных выбро- сов в атмосферу окислов азота и двуокиси серы.

882918

Формула изобретения

Составитель В. Лукин

Редактор Н. Данкулич Техред A.Ñàâêà Корректор В. Бутяга

Заказ 10101/25 Тираж 508 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская. наб., д.4/5

Филиал ППП "Патент", r.Óæãoðîä, ул.Проектная, 4

Способ получения серной кислоты иэ обжигового газа нитрозным методом, включающий стадии денитрации продукционной кислоты, окисления, абсорбции окислов азота и очистку отходящих газов, о т л и ч а ю шийся тем, что, с целью уменьшения потерь окислов азота и ликвидации выбросов в атмосферу токсичных примесей, очистку отходящих газов осуществляют путем пропускания их через слой адсорбента с последующей десорбцией поглощенных окислов азота и двуокиси серы обжиговым газом, который затем возвращают в начало проце сс.а.

Источники информации, принятые во внимание при экспертизе

1. A.Ã.Aìåëèí. Технология серной кислоты. N., " имия", 1971, с. 323325.