Устройство для измельчения твердых материалов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ(884735

ИЗОВРЕТЕ Н Иэе .Н АВТРРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное w авт. свид-ву и 457486 (22) Заявлено 01. 02. 80 (21) 28778" 0/29-33 с присоединением заявки РЙ (23) Приоритет

Опубликовано 30.11 81. Бюллетень М44

Дата опубликования описания 30.11.81 (51}М. Кл.

В 02 С 19/06

3Ъеудвротвеиный комитет

СССР ао далек изобретений и открытий (53) УДК 621. .926.9(088.8) (72) Авторы изобретения

В.Н. Пачин и H.Ê. Танков

Научно-исследовательский институт:;:прикладной математики и механики при Томском государственном университете им. В.В. Куйбышева (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ

МАТЕРИАЛОВ

Изобретение относится к технике измельчения различных материалов, например ферросплавов, окатышей железа, губки металлических сплавов, кварца, полимерных материалов., По основному авт. св. к 457486 известно устройство для измельчения твердых материалов, содержащее по мольную камеру, корпус, внутри которого расположены разгонные трубы, .отбойную плиту и пылеразделитель.

Нижняя часть корпуса посредством пи° ° тающих каналов соединена с разгонными трубами на расстоянии от нижнего конца последних, равном длине формируемой порции измельчаемого материала. Нижние концы разгонных труб через патрубки и быстродействующие вентили соединены с коллектором сжатого газа.

Управление и настройка режима работы быстродействующих вейтилей осуществляется с помощью электронного реле времени $1).

В этом измельчителе при помоле материалов с малым удельным весом (0"< 1500 кг/м ) наряду с основным движением сформированных порций измельчаемого материала в разгонной трубе наблюдается аэрирование и обратное движение материала в питающих каналах при подаче импульсов сжатого газа в разгонные трубы. Это приводит к частичному сбою режима формирования последующих порций материала и увеличению непроизводительного расхода энергии сжатого газа через питающие каналы за счет его повышенной

IS фильтрации.

Цель изобретения — уменьшение расхода энергоносителя и повышение производительности.

Указанная цель достигается тем, что в верхней части питающих каналов смонтирован запорный конус с конусообразным фильтрующим элементом, установленным меньшим основанием к корпусу иэмельчителя, причем внешняя 884735

Формула изобретения

35 полость запорного конуса соединена посредством газового канала с полостью корпуса, свободной от измельчаемого материала.

Запорный конус и газовый канал обеспечивают отвод газа фильтрующегося в питающем канале, и тем самым исключают процесс аэрирования материала и его обратное движение в питающем патрубке, что позволяет повысить производительность и экономичность процесса измельчения.

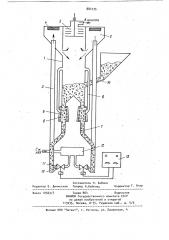

На чертеже схематично изображена конструкция устройства для измельче. ния.

Устройство состоит из корпуса помольной камеры 2, разгонных труб 3, отбойной плиты 4, пылеразделителя 5.

Нижняя часть корпуса соединена последовательно через запорные конуса 6 и питающие каналы 7 с разгонными трубами. Полость, образованная между корпусом запорного конуса и его фильтрующим элементом 8, соединена газовым каналом 9 с полостью корпуса.

Нижние концы разгонных труб через патрубки 10 и быстродействующие вентили 11 соединены с коллектором 12.

Быстродействующие вентили связаны электрическими цепями с реле 13 времени, в средней части корпуса расположен загрузочный патрубок 14.

Устройство работает следующим образом.

Измельчаемый материал, находящий" ся в нижней части корпуса, под действием сил тяжести через запорные конуса 6 и питающие каналы 7 заполняет нижнюю часть разгонных труб 3, образуя порции определенного объема. При включении быстродействующего вентиля 11 сжатый газ из коллектора

12 поступает в разгонные трубы 3.

Порция измельчаемого материала под действием перепада давлений на ее верхнем и нижнем уровнях ускоряется в разгонной трубе 3. В процессе движения порции в разгонной трубе 3 часть сжатого газа фильтруется через. слой материала, находящийся в питающем канале 7, и отводится через запорный конус 6 и газовый канал 9 в корпус аппарата. При этом в запорном конусе 6 образуется уплотненный слой материала, препятствующий развитию процессов аэрирования и обратного движения материала в питающем канале

Измельченные в результате взаимодействия с отбойной плитой частицы материала увлекаются газовым потоком в пылеразделитель 5, где крупная фракция отделяется и под действием сил тяжести ссыпается в нижнюю часть корпуса на повторное измельчение. Тонкая фракция материала через пылеразделитель 5 выносится газовым потоком в пылеприемное устройство (например, циклон). Описанный процесс периодически повторяется для каждой из разгонных труб. Реле 13 времени обеспечивает работу быстродействующих вентилей в автоматическом режиме. Ввод исходного материала в измельчитель осуществляется непрерывно через пат20 рубок 14.

Наличие запорного конуса устраняет аэрирование в обратное движение материала в питающих каналах.

Образование уплотненного слоя материала в запорном конусе снижает непроизводительные потери энергии сжатого газа в процессе движения материала в разгонных трубах, что позволяет. исключить сбой режима работы измельчителя, повысить производительность и экономичность процесса измельчения.

Устройство для измельчения твер дых материалов по авт. св. V 457486, о т л и-ч а ю щ е е с я тем, что, 0 с целью уменьшения расхода энергоносителя и повышения производительности, в верхней части питающих каналов смонтирован запорный конус с конусообразным фильтрующим элементом, установленным меньшим основанием к кор45 пусу измельчителя, причем внешняя полость запорного конуса соединена посредством газового канала с полостью корпуса, свободной от измельчаемого материала.

Источники информации, принятые во внимание при экспертизе

1, Явторское свидетельство СССР я" 457486, кл. В 02 С 19/06., 1973.

884735

Тираж 664 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, R-35, Раушская наб., д. 4/5

Заказ 10323/7

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель Н. Бибина

Редактор Е. Дичинская Техред А.Бабинец Корректор Г. Огар