Устройство коррекции толщины полосы

Иллюстрации

Показать всеРеферат

Оп ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсиии

Социалистически«

Рес убянн iii884770. (61) Дополнительное к авт. свид-ву— (22) Заявлено 060379 (21) 2732941/22-02 (51)М. Кл.

В 21 В 37/02 с присоеднненнем заявки РЬ

9кударст«е««ы11 кем«тет

CCCP

«а дэаан «зобрете«и«

« вт«рыт«« (23) Приоритет

Опубликовано 30.1 1.81 Бюллетень 1тЪ 44

Дата опублнковання описания 30.11.81 (53) УДК621. 771.,237-503.51 (088.8) (72) Авторы изобретения

И.Б. Каган, Э..Ч. Сейдак, Г,Г. Григорян, Е.ll. Сергеев и Н.И. Зимин

Всесоюзный научно-исследовательский институт автоматизации черной металлургии и Московский институт стали и сплавов (7l ) Заявители (54) УСТРОЙСТВО КОРРЕКЦИИ ТОЛЩИНЫ

ПОЛОСЫ

Изобретение относится к прокатке, преимущественно к контрольным .и регулирующим устройствам прокатных ста-. нов, и может быть использовано для управления непрерывным широкополосным станом горячей прокатки при asтоматическом регулировании толщины поЛосы, преимущественно в черной металлургии.

Известно устройство- коррекции толГ тв щины полосы, содержащее датчик скорости клети, блок управления, имеющий передаточную функцию инерционного звена, регулятор межвалкового зазора

:клети, причем выход датчика скорости

15 клети соединен с входом блока управления, выход которого соединен с входом регулятора межвалкового зазора клети 11.

Недостаток известного устройства заключается в том,что его выходной сигнал зависит только от режима прокатки данной полосы, в то время как процесс nporpeea массы валка, а следовательно, и изменения его диаметра, является гораздо более длительным.

При перестройке чистовой группы стана с прокатки тонкого на тончайший профиль горячекатаной полосы теп-, ловая нагрузка стана увеличивается, валки начинают сильнее прогреваться..

Этот переходнои процесс из одного квазистационарного состояния в другое происходит эа время прокатки нескольких полос (обычно 7-10). Соответственно, изменение зазора вследствие теплового расаирения валков на каждой иэ этих. полос будет различным. Изменения средней температуры валков при переходных режимах (после перестроек стана на новый профилераэмер ) достигают 10-20, что вызывает разницу в тепловой выпуклости первой и последней полос на

О, 1-0, 15 мм.

Работа известного устройства позволяет скорректировать отклонение

884770

10!

30 эз

Формула изобретения

43

S0

SS толщины полосы от заданной только для последних полос длинной партии или для полос следующей партии того же профилеразмера. Для первых же полос партии разнотолщинность окажется достаточно большой, а именно, равной изменению теплового расширения валков - 0,1-0,15 мм.

Цель изобретения - повышение точ- ности регулирования толщины полосы при переходе от одного профилеразмера к другому.

Поставленная цель достигается тем, что известное устройство, содержащее датчик скорости клети, блок управления, имеющий передаточную функцию инерционного звена, регулятор межвалкового зазора клети, причем выход, датчика скорости клети соединен с входом блока управления, выход которого соединен с входом регулятора межвалкового зазора клети, дополнительно содержит датчик наличия металла в клети, счетчик числа полос, блок изменения коэффициента передачи инерционного звена, причем выход датчика наличия металла в клети соединен с входом счетчика числа полос, выход которого соединен с входом блока изменения коэффициен- та передачи инерционного звена.

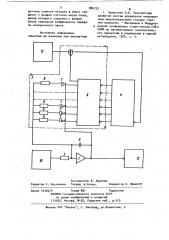

На чертеже представлена схема предлагаемого устройства коррекции толщины полосы по тепловому расширению валков.

Устройство содержит операционный усилитель 1 с конденсатором 2 в цепи обратной связи и входным сопротивлением 3, счетчик 4, блок 5 изменения коэффициента передачи инерционного звена. Блок 5 состоит из дешифратора 6, вход которого соединен с выходом счетчика 4, электронных ключей 7 и 8, сопротивлений 9, включенных в цепь обратной связи операционного усилителя 1 параллельно конденсатору 2. Аналоговым входом устройства является входное сопротивление 3, соединенное с выходом датчика 10 скорости клети. Вход счетчика 4 соединен с выходом датчика 11 наличия металла в клети. Выход операционного усилителя l соединен с регулятором 12 межвалкового зазора клети. Элементы 1-3 совместно с сопротивлениями 9 составляют блок, имеющий передаточную функцию инерционноно звена.

4 !

Устройство рабоатет следующим образом.

Сигнал датчика 10; пропорциональный скорости прокатки, подается на вход блока управления, в котором процесс тепловой деформации рабочих валков моделируется схемой, имеющей передаточную функцию инерционного звена. Выходной сигнал блока управления подается в регулятор 12 межвалкового зазора клети, посредством чего изменяется положение валков.

По окончании прокатки предыдущей партии счетчик 4 сбрасывается, При входе в клеть каждой последующей полосы с датчика 11 наличия металла в клети приходит счетный импульс и к содержимому счетчика прибавляется единица. В зависимости от числа, записанного в счетчике, дешифратором 6 открывается один из ключей 7, посредством чего происходит изменение сопротивления обратной связи 9 операционного усилителя 1 и соответственно изменение коэффициента передачи инер" ционного звена. Когда количество полос достигнет определенного заданного числа, дешифратор 6 посредством ключа 8 блокирует поступление импульсов в счетчик 4 и прекращает изменение коэффициента передачи.

Использование предлагаемого устройства коррекции толщины полосы обеспечивает уменьшение разнотолщинности полос, увеличение стабильности характеристик полос в партии, а также облегчение работы технического персонала стана.

Устройство коррекции толщины полосы, содержащее датчик скорости клети, блок управления, имеющий передаточную функцию инерционного звена, регулятор межвалкового зазора клети, причем выход датчика скорости клети соединен с входом блока управления, выход которого соединен с входом регулятора межвалкового зазора клети,о т л и ч а ю щ е е с я тем, что, с целью повышения точности регулирования толщины полосы, оно дополнительно содержит датчик наличия металла в клети, счетчик числа полос, блок изменения коэффициента передачи инерционного звена, причем выход

884770

Составитель В. Авакова

Редактор С. Крупенина Техред М..Рейвес Корректор Н..Швыдкая

Заказ 10330/9 Тираж 891 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г. Ужгород ул.Проектная, 4 датчика наличия металла в клети соединен с входом счетчика числа полос, .выход которого соединен с входом блока изменения коэффициента передачи инерционного звена.

Источники информации, принятые во внимание при экспертизе

Ь

1. Челюсткин А. Б. Перспективы развития систем управления непрерывными широкополосными станами горячей прокатки. - Материалы Ч Международной конференции стран-членов СЭВ и

:СФРЮ по автоматизации технологических процессов И управлению в черноР металлургии, 1974. с. 4.