Устройство для калибровки цилиндрических изделий

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик! !884801

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву— (22) Заявлено 04.04.80 (21) 2904496/25-27 (51) М. Ул. с присоединением заявки №вЂ”

В 21 D 41/00

Государственный комитет (23). Приоритет—

Опубликовано 30.11.81. Бюллетень № 44

Дата опубликования описания 05.12.81 (53) УДК 621.774.. 72 (088.8) оо делам нэооретеннй и открытий

С. С. Клименков, Д. С. Лысов и Г. И. Бортник

Ф. I (72) Авторы изобретения

Витебский технологический институ(легкой промышленности (71) Заяви!ель (54) УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ЦИЛИ1-1ДРИ 1ЕСКИХ

ИЗДЕЛИЙ

Изобрстс!!Ие о !!()сится к мт!!!!н!!Остроснию, а именно к устройствам для раздачи.

Известно устройство для калибровки цилиндрических изделий, содержантее матрицу, приводные в оссво!я направлении внеш. HHH осаживаюший и !!нутре!!ний форму!ощий пуансоны. Подлежя!цая калиброваник> втулка вводится в матрицу с зазорами пп внутренней и наружной поверхностям. Калибрование осу!цествляется при осаживании наружным пуансоном в результате обжатия втулки по внутреннему. пуансону (стержню) и устранения зазора между втулкой и отверстием матрицы (!).

Однако известное устройство не позволяет обеспечить концентричность внутренней и наружной поверхностей, так как при осаживании имеет место равномерное заполнение материалом пространства между отверстием матрицы и стержнем, и практически перераспределения материала по периметру не происходит, следовательно, не устраняется разнотолщинность стенок, Разнотолшин ность стенок образуется при прессовании, механической обработке или в результате эксплуатации. В подавляю!цем большннствс случаю у восстанавливаемых цилиндрических и !делнй износу подвержены внутренние поверхности, имеющие форму, приближепну!о к эллипсу, большая ось которого вытянута в направлении действия сил. Восстановление таких изделий производится осадкой с последующей раздачей внутреннего отверстия н калибровкой.

Цель изобретения — уменьшение разнотолщинности стенок и повышение качества

Ip повЕрхности внутреннего отверстия.

Указанная цель достигается тем, что известное устройство, содержащее матрицу, приводные в осевом направлении внешний осаживающий и внутренний формующий пуансоны, снабжено реечно-зубчатой передачей, рейка которой связана с приводом осевого перемещения формующего пуансона, а выходное колесо выполнено с центральным отверстием и установлено по оси этого пуансона, и закрепленной на пуансоне зубчатой муфтой, взаимодействующей с выходным колесом, причем упомянутый пуансон смонтирован с возможностью вращения вокруг своей оси и составлен из разда88480!

Io1I(ей и клл ибl)у н)!! ((Й I 3(т(. й, состf>lков(1 иных и) винговой линии, и цилиндрического хвостов))ка, входя)цс(o в отверстие выходного колес;!.

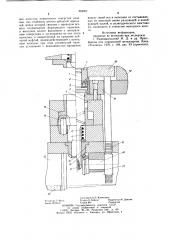

11а черте>ке показана схема устройства.

Устройство состоит из внутреннего форay!of!(его IfyaH«oIf;) 1, наружного осаживающего пуансона 2 и матрицы 3. На внутрени(м H) а ffcoH(1 vстановлеff I>I Hp)» f(HHbf 4 сжатия, подви>кная зубчатая муфта 5, фик- сатор 6, хвостовик 7, соединительная разрезная втулка 8 и упорный подшипник 9. (!аружный пуансон 2 крег)итси с помогцью винтов к верхней плите 10, а матрица 3 жестко соединена с основанием 11. Внутри матрицы установлен выталкиватель 12, движение которому сообщается толкателями 13. В нижней плите 14 с возможностью вра(ц(ния расположена коническая шестерня 15, которая входит в зацепление с ва)тшестерней 16. Вал-шестерня 16 установлена в корпусе 17 и образует зацепление с рейкой 18. 20

Устройство и редназначено для работы совместно с прессом двойного действия. На внец)нем ползуне 19 пресса крепится верхняя плита 10,; внутренний ползун 20 соединяется с хвостовиком 7 и рейкой 18. Нижняя плита 14 устанавливается на подкладных брусках 21 и закрепляется на столе 22 пресса.

Устройство работает следуюгцим образом.

В исходHoi положении пуансоны 1 и 2 находятся в крайнем верхнем положении. зо

Г1одлежагцее обработке изделие вручную устанавливается в отверс-..ие матрицы 3. При включении преcc;I I3 результате движения наружного ползуна !9 полым пуансоном 2 производится осадка изделия.

Г!оследуюгцая раздача внутреннего отверстия из)(елия и егo калибровка осугцествляется пуансоном 1, которому сообщаютсН два движения -- поступательное и вращательное. Поступательное движение пуанcof! 1 получает от внутреннего ползуна 20 пресса.

Одновременно имеет место преобразование поступательного движения внутреннего нолзуна пресса во вра)цательное движение шестерни 15 через реечную и коническую зубчатые передачи. Г1ри движении 4 внутреннего ползуна пресса пуансон входит в отверстие вращающейся конической шестерни !5 и нод действием пружины 4 полумуфта 5 входит в зацепление с шестерней )5, торец которой конструктивно выполнен как полумуфта. В результате пуансон

1 получает также и вра(нательное движение.

Таким образом. раздача внутреннего отверстия пуансоном осу(цествляется при одновременном с(н(ме(пении двух движений— поступательного и вращательного, а Носкольку раздаточная часть выш)лнена в форме винтовой цоверхно«ти, то происходит Ввин>)ив;)ни(H(, >IHcона В оf ffpl)(ТH(. В процесс(раздачи каждая точка поверхности пуансона движется по винтовой линии.

Г1оэтому соотношение скоростей поступательного и вращательного движений необходимо выбирать таким, чтобы шаг винтовой линии движения точек, расположенных на поверхности пуансон(а, и шаг винтовой поверхности раздаточной части пуансона были одинаковыми. Это позволяет избежать продольного и тангенциального проскальзывания раздаточной части пуансона относительно поверхности изделия. Калибровка отверстия производится цилиндрической частью пуансона также при совме)цении двух движений.

Г1ри обратном ходе ползунов пресса из изделия сначала выходит внутренний пуансон 1 и только затем наружный 2. Выход внутреннего пуансона сопровождается его вращением вокруг оси в обратном направлении.

Извлечение изделия из матрицы осуществляется выталкивателем 12, да вление на который передается через толкатели 1,3 от подушки пресса (не показана).

Конструкция устройства позволяет обеспечить плавное вхождение пуансона в раздаваемое отверстие (без удара) . Раздача отверстия происходит локально и последовательно по винтовой поверхности. В результате вращения пуансона вокруг оси создаются условия для перемещения материала по периметру отверстия. При этом повышается точность не только самого калибруемого отверстия, но и становится возможным устранение разнотолгцинности стенок за счет их пластической деформации путем перераспределения материала по периметру из зоны с большей толщиной стенки в зону с меньшей.

Так как калибруемому инструменту сообщается, кроме поступательного движения, егце и вращательное, то имеет место и раскатывание внутреннего отверстия. Это позволяет повысить частоту поверхности и создать винтовой микрорельеф, так как микронеровности имеют направленный ориентированный характер и расположены по винтовой линии, что создает более благоприятные условия смазки.

Устройство -обеспечивает за один ход пресса совмещение трех операции: осадки, раздачи и калибровки, и дальнейшая обработка изделия не требуется.

Формула изобретения

Устройство для калибровки цилиндрических изделий, содержащее матрицу, приводные в осевом направлении внешний осаживаюший и внутренний формую(ций пуансоны, отличающееся тем, что, с целью уменьшения разнотол(цинности стенок и повыше884801

Составитель И. Капитонов

Рсд а кто р, 1 Ф ил ь Текред А. Бойкас Корректор М. немчик

Заказ 10332/il Тираж 891 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4 ния качества поверхности отверстия изделия, оно снабжено реечно-зубчатой передачей, рейка которой связана с приводом осевого перемещения формующего пуансона, а выходное колесо вьшолнеHo с центральным отверстием и установлено по оси этого пуансона, и закрепленной на пуансоне зубчатой муфтой, взаимодействующей с выходным колесом, при этом упомянутый пуансон установлен с возможностью вращения вокруг своей оси и выполнен из состыкованных по винтовой линии раздающей и калибрующей частей, и цилиндрического хвостовика, входящего в отверстие выходного колеса.

Источники информации, принятые во внимание при экспертизе

1. Радомысельский И. Д. и др. Прессформы для порошковой металлургии. Киев, «Техника», 1970, с. 148, рис. 93 (прототип).