Устройство для обработки труб

Иллюстрации

Показать всеРеферат

ОП ИСАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву . (22) Заявлено 2304.80 (21) 2909532/25-27 (51)М. КЛ.

В 23 D 21/00 с присоединением заявки ¹

Государственный комитет

СССР оо делам изобретений н открытн и (23) Приоритет

Опубликовано 30,1181. Бюллетень № 44 (53) УДК 621. 867..6 (088.8) Дата опубликования описания 30.1181 (72) Авторы изобретения

В.А.Гринвальд, М.Г.Бердянский, Л.А.Блажнов и A.Ñ. Сафронов

У

Ъ3сщ .

Днепропетровский трубопрокатный завод им.Ленина (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТРУБ

Изобретение относится к обработке металлов давлением и может быть использовано в трубообрабатывающей промышленности.

Известно устройство для обработки труб, содержащее раму, трубообрабатывающий станок и центрирующее приспособление для поддержания трубы во время обработки, выполненное в виде ширнирно установленных на раме площадок, снабженных приводом поворота, на которых смонтированы роликовые люнеты (1).

Недостатком известного устройства . является то, что оно требует значи- 15 тельных затрат времени на переналадку при изменении диаметра и длины труб.

Цель изобретения — сокращение времени на переналадку при изменении 20 размеров обрабатываемых труб.

Поставленная цель достигается тем, что устройство для обработки труб, содержащее раму, трубообрабатывающий станок и центрирующее приспособление для поддержания трубы во время обработки, выполненное в виде шарнирно установленных на раме площадок, снабженных приводом поворота, на которых смонтированы роликовые люнеты, снаб- 30 жено датчиками наличия трубы по числу площадок, установленными на каждом люнете, а привод поворота площадок выполнен автономным для каждой иэ них, при этом каждый из приводов поворота площадок связан с соответствующим датчиком наличия трубы.

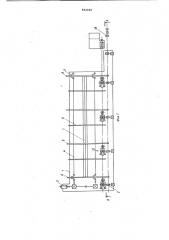

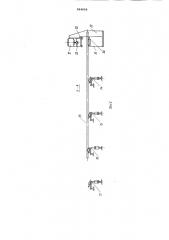

На фиг.1 изображено устройство, вид в плане; на фиг.2 — разрез A-A на фиг.1; на фиг.3 — вид Б на фиг.1; на фиг.4 — положение труб на приводных роликах станка и центрирующих ро" ликах люнетов.

Устройство содержит раму 1, на которой, образуя предварительную позицию, установлены приводные ролики 2 для перемещения трубы в осевом направлении. На этой же раме установлен привод 3„ соединенный муфтами с двумя параллельными валами 4, оснащенными кривошипами 5, на которых в опорах (не показаны) установлены концевые подвижные зубчатые рейки 6, соединенные между собой балкой 7. Между ними с креплением к раме 1 смонтированы стационарные (неподвижные) зубчатые рейки 8.

На удалении от оси.роликов 2, рав- ном двум радиусам кривошипа 5, с выбранным шагом установлены центрирую884888 щие приспособления (люнеты) . Они выполнены (фиг.3) в виде качающихся площадок 9 с приводом от пневмоцилиндра 10. В корпусах 11, крепящихся к площадкам, смонтированы ролики 12.

Со стороны, противоположной трубообрабатывающему станку, к корпусу 11 крепится электрический датчик наличия трубы, выполненный, например, в виде щетки 13. Центрирующие приспособления 14 — 17 установлены вдоль рабочей позиции станка. В линии роли- iG ков 2 рольганга смонтирован регулируемый упор 18.

Станок, рабочая позиция которого расположена в линии центрирующих приспособлений, состоит из коробки )5

19 скоростей с приводом (не показан), примыкающей к коробке стойки 20, несущей силовой цилиндр 21, который соединен с ползуном 22, несущим отрезной диск 23. В коробке скоростей размещены шестерни (не показаны), которые передают вращение двум опорным роликам 24 (фиг.2 и 4 ).. На эти ролики и ролики 12 укладывается труба 25. ?4ежцентровые расстояния роликов 12 и 24 и их диаметры равны. Это условие обеспечивает соосность независимо от диаметра трубы, лежащей в приводе вращения трубы (ролики 24 и отрезной диск 23) на люнетах (ролики 12), когда они находятся в го- З0 ризонтальном положении (на фиг.3 изображены жирной сплошной линией).

Устройство работает следующим образом.

В исходном положении центрирующие З5 приспособления находятся в поднятом горизонтальном состоянии (как на фиг.

2 приспособление 16 и 17). По рольгангу труба 25 подается к упору 18.

Достигнув его, срабатывает привод 3 А0 и, совершая оборот,, рейки 6 перекладывают трубу на центрирующие приспособления и ролики 24 станка. Счетная электрическая схема. построена таким образом, что при одном замкнутом первом датчике центрирующее приспособление 14 остается в горизонтальном положении, а все остальные опускаются. При замыкании двух щеток опускаются приспособления 14 и 16.

При замыкании трех щеток опускаются

50 приспособления 14,15 и 17 и т.д.

Расположение щеток .на корпусах 11 со стороны, противоположной от трубоотрезного станка, позволяет гаранти- ровать то, что труба ляжет на роли- 55 ки 12. Если щетки установить на противоположной стороне корпуса.11, может случиться так, что попадется труба такой,цлины, которая замкнет щетку, но не ляжет на ролики 12. Такая труба лишится опоры, что может привести к аварии. В тех редких случаях, когда длина трубы попадает такой, что не замыкает щетку, а находится возле нее, труба все равно остается на двух опорах, так как первый незамкнутый датчик по схеме всегда опускается . Однако величина консоли трубы, свисающей с последнего поднятого приспособления, будет равна шагу между ними.

Допустим, труба легла на приспособления 14 — 16 и замкнула все три щетки 13, при этом сжатый воздух подается в штоковые полости цилиндров приспособлений 14,15 и 17 и последние опускаются (фиг.2), а приспособление 16 остается в поднятом положении. Воздух .подается также в бесштоковую полость пневмопривода 21, ползун 22 опускается и отрезной диск

23, встречаясь с трубой, обрезает ее конец.

Таким образом, при обрезке труба. лежит только на двух опорах (на роликах 24 и 12 приспособления 16).

После обрезки диск 23 и приспособления (люнеты) 14 15 и 17 возвращаются в исходные положения. Срабатывает привод 3 и обрезанная труба фронтально перекладывается на неподвижные рейки, а очередная подготовленная труба укладывается на приспособления. Цикл работы повторяется.

Таким образом, предлагаемое устройство позволяет поддерживать трубу всегда на двух опорах и обеспечивает сокращение времени на переналадку при изменении размеров обрабатываемых труб.

Формула изобретения

Устройство для обработки труб, содержащее раму, трубообрабатывающий станок и центрирующее приспособление для поддержания трубы во время обработки, выполненное в виде шарнирно установленных на раме площадок, снабженных приводом поворота, на которых смонтированы роликовые люнеты, о т л и ч а ю щ е е с я тем, что, с целью сокращения времени на переналадку при изменении размеров обрабатываемых труб, оно снабжено датчиками наличия трубы по числу площадок, установленными на каждом люнете, а привод поворота площадок выполнен автономным для каждой из них, при этом каждый из приводов связан с соответствующим датчиком наличия трубы.

Источники информации, принятые во внимание прИ экспертизе

1. Авторское свидетельство СССР

Р 604635, кл. В 23 D 21/00, 1978 (прототип).

884888

72

70 иг.

Составитель В.Морозов

Редактор A.Ëåæíèíà Техред A.Áàáèíåö . Корректор М.Демчик

Заказ 10380/15 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35,Раушская наб., д.4/5

Филиал ППП Патент, r.Óæãoðoä, ул.Проектная, 4