Устройство для доводки сферических поверхностей

Иллюстрации

Показать всеРеферат

(72) Авторы изобретеиии

Ю. М. Вайткус и М. Г. Богданец

Минский филиал Всесоюзного научно-исследовательского-" конструкторско-технологического института подшипниковой промышпенности (7l ) Заявитель (54) УСТРОЙСТВО ДЛЯ ДОВОДКИ СФЕРИЧЕСКИХ

ПОВЕРХНОСТЕЙ

Изобретение относится к алмазно» абразивной обработке сферических поверхностей.

Известно устройство для доводки сферических поверхностей, снабженное установленными иа двух шпинделях чашечнымн инструментами и оснащенное механизмом прижима инструментов к обрабатываемой поверхности заготовки (1).

Недостатком известного устройства

10 является невысокая точность обработки из-за высоких динамических нагрузок технологической системы.

ЦЕль изобретения — повышение качества обработки.

Поставленная цель достигается тем, что устройство снабжено упругими, предварительно напряженными элементами, установленными по окружностям, соосным с осями вращения шпинделей между опорными торцами последних, и введенными в устройство планшайбами для крепления инструмента °

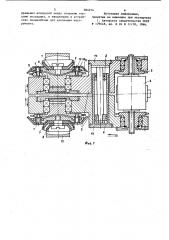

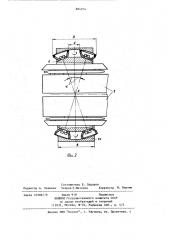

На фиг. 1 изображено устройство для доводки сферических поверхностей, общий вид; на фиг. 2 — расположение на планшайбах нескольких одинаковых кругов под углом к оси шпинделя, когда диаметры применяемого инструмента меньше ширины обрабатываемой детали.

Устройство имеет два диаметрально расположенных шпинделя 1. смонтированных на подшипниках качения в своих корпусах 2. Фланцы шпинделей выполнены заодно со звездочками 3, соединенными с редуктором 4 контрпривода цепными передачами и звездочками 5. Планшайбы б для крепления на одном шпин-. деле круга 7, а на другом — кругов 7 и 8 закреплены на фланцах шпинделей посредством у1тругих элементов 9, предварительный натяг которых задан размером распорных втулок 10 при затяжке фигурной базирующей шайбы 11 винтаж

12. Шпиндель 1 и фигурная базирующая шайба 11, стянутые винтами 12 и распорными втулками 10, образуют своего

884974 рода "беличье колесо", внутри которого подвижно вдоль оси установлена планшайба 6, которая поджата к базирующей шайбе упругими предварительно напряженными элементами 9. К корпусу одного из шпинделей крепится гильза

13,,а другого — шток 14 общего гидроцилиндра. Каждый корпус шпинделя имеет направляющие элементы, соединен ные с общими направляющими, установленными на продольном столе станка (не показаны). Резуктор 4 контрпривода расположен между корпусом 2 и имеет два шлицевых конца выходно о вала, которые свободно входят в ведущие звездочки 5 цепных передач.

Для обработки деталей, ширина В которых больше диаметра чашечных кругов (фиг. 2), последние наклоняют к осям шпинделей на угол сА, и устанавливают так, что их оси проходят через центр обрабатываемой сферы О, причем диаметр 0 окружности расположения наиболее удаленных точек инструментов больше ширины В детали, а диаметр d окружности расположения наименее удаленных точек инструментов меньше ширины В детали. В приведенном примере на каждой планшайбе установлено по четыре круга (в сечении видно только по два) .

Устройство работает следующим образом.

От электродвигателя вращение пере дается редуктору 4, звездочкам 5, посаженным свободно в осевом направлении на концах вала редуктора, и через цепную передачу шпинделя 1 с кругами 7. Продольный стол станка перемещается вперед и вводит шпиндель в обрабатываемую заготовку 15, получающую во время обработки вращательное движение. Давление масла подается в полость а гидроцилиндра, гильза которого совместно с корпусом и шпинделем перемещается в одну сторону, а шток с другим корпусом и шпинделемв противоположную до касания кругов с противолежащими зонами обрабатываемой сферы. При этом ведущие звездочки цепных передач скользят по шлицевым концам вала редуктора контрпривода вместе с корпусами шпинделей. Первоначальное касание кругов с обрабатываемой сферой происходит по тому краю, к которому смещены оси вращения шпинделей. Под действием возникающей реакции со стороны обрабатываемой детали по этому краю деформируются упруУсилие прижима кругов гидроцилинд-, ров к обрабатываемой поверхности меньше суммарной силы предварительного на. тяга всех упругих элементов подвески планшайбы, поэтому исключается сжатие всех их одновременно под действием усилия гидроцилиндра. При этом силы прижима кругов к детали уравновешивают друг друга и практически не передаются на базирующие элементы обрабатываемой детали. После окончания обработки давление масла подается в полость Ь гидроцилиндра, корпуса 2 со шпинделями 1 отводятся от детали, продольный стол выводит инструментальную головку йз детали, прекращается вращение детали, цикл обработки

45

Формула изобретения

55

40 гие элементы крепления планшайбы, последняя повор ачивается на некоторый угол так, что ось вращения кругов совмещается с - центром обрабатываемой сферы и происходит прилегание и обработка инструментом по всей ее ширине.

Соединение ппаншайб инструментом со шпинделями посредством предварительно напряженных упругих элементов упрощает конструкцию устройства, обеспечивает воэможность обработки внутренних поверхностей, а также позволяет назначить максимально допустимые свойствами инструмента режимы обработки с целью повышения производительности процесса. Установка на одном шпинделе соосно нескольких кругов разного диаметра существенно повышает точность обработки, а установка нескольких одинаковых кругов под углом к осям шпинделей позволяет обрабатывать детали любой ширины независимо от диаметра чашечных кругов, исключая механизм качания оси детали.

Устройство для доводки сферических поверхностей, снабженное установленными на двух шпинделях чашечными инструменгами и оснащенное механизмом прижи-. ма инструментов к обрабатываемой поверхности заготовки, о т л и ч а ющ е е с я тем, что, с целью повышения качества обработки, устройство снабжено упругими, предварительно напряженными элементами, установленными по окружностям, соосным с осями

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

11 179648, кл . В 24 В 11/10, 1966.

5 884974 вращения шпинделей между опорными торцами последних, и введенными в устройство планшайбами для крепления инструмента. фиг; 1

884974

Заказ 10386/19

Тираж 918 Подпи с но е

ВНИИПИ Государственного коьятета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ППП ".Патент", r. Ужгород, ул. Проектная, 4

Составитель В. Сидоров

Редактор А. Лежнина Техред Т.Маточка Корр ек тор М Шар оши