Устройство для тепловой обработки волокнистых изделий

Иллюстрации

Показать всеРеферат

<и 885236

Союз Советскин

Социапистмческин

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополмительмое к авт. свмд-ву (22) Заявлено l 9.04. 78 (21) 2606425/29-33 (Ы)ГИ. Кл.

С 04 В 43/02

С 04 В 41/30 с прмсоеямненмен заявки М

Ваудареикнны6 кемнтвт

СССР по делам нзабретеннй м открытнй (23) 11рморнтет

Опубликовано 30. 11 . 81 . Бтоллетень,% 44 (53) УДК662. 998.

»5 (088» 8) Дата опубликования описания 30.11.81. (72) Автор изобретения

Г.Ф. Тоболь ский

Уральский научно-исследовательский и -проектньпЪ институт строительных материалов Уралниист роект" . (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ

ВОЛОКНИСТЫХ ИЗДЕЛИЙ

Изобретение может быть использовано в промьппленности строительных материалов, в частности при изготовлении волокнистых изделий иэ минетальной или стеклянной ваты.

Известны устройства для тепловой обработки волокнистых изделий, содержащие сетчатые или пластинчатые транспортеры и камеру с торцовыми затворами и секциями избыточного давления и разряжения (1 ).

Наиболее близким к предлагаемому является устройство, содержащее сетчатый транспортер, камеру с торцовыми затворами и секциями избыточного

15 давления и разряжения, а также подпрессовочный .узел 2 ).

Общими недостатками известных устройств являются сложность конструкции камеры с двумя транспортерами, а также недостаточная степень герметизации секции избыточного давления, что приводит к выбросам газов в ок ружающую среду.

Цель изобретения — упрощение конструкции и уменычение вредных выбросов в окружакетую среду.

Указанная цепь достигается эа, счет того, что устройство снабжено . установленными в секции избыточного давления с зазорами между собой продольными направляющими, примыкающими своими концами к затворам, причем суммарная площадь зазоров между направляющими составляет 0,1-0,5 площади горизонтального сечения секции избыточного давления.

Кроме того, с целью регулирования величины зазоров между направляющими, устройство снабжено шиберными заслонками, примыкающими к направляющим, .а с целью регулирования толщины изделий направляющие и торцовые .затворы выполнены с механизмами подъема и опускания.

5236

l0!

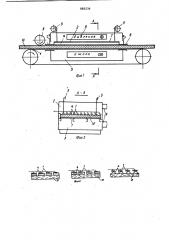

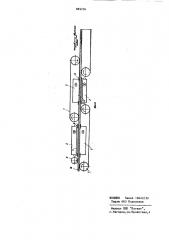

На фиг. 1 изображено устройство, общий вид, на фиг. 2 — сечение А-А на фиг. 1, на фиг. 3 - различные профили поперечных сечений направляющих и шиберных заслонок, на фиг. 4— схема устройства с многосекционной камерой.

Устройство содержит горизонтальный сетчатый или пластинчатый транспортер 1 и камеру тепловой обработки с секцией 2 повышенного давления энер гоносителя и секцией 3 отсоса энергоносителя. В секции повышенного давления установлены продольные направляющие 4, снабженные механизмами 5 подъема и опускания и примыкающие сво ими концами к торцовым затворам 6.

Между направляющими оставлены заsopbl для прохода теплоносителя, площадь которых равна 0,1-0 5 площади горизонтального сечейия секции. К .направляющим 4 примыкают шиберные заслонки 7. Перед камерой установлен калибрующий валок 8. Секции 2 и

3 с помощью проходов 9 соединены с дутьевымн и отсасывающими устройст- вами и топкой для подогрева теплоносителя (не показани).

Работа устройства осуществляется следующим образом.

Минераловатный ковер 10 с вреденяым в него связующим непрерывно поступает на транспортер 1, где он с помощью валка 8 подпрессовывается до требуемой толщины. В зоне тепловой обработки ковер с нижней стороны ограничен транспортером 1, а с верхней стороны направляющими 4, которые устанавливают на требуемой высоте от транспортера 1. При движе. нии ковра в зоне тепловой обработки сквозь зазоры, между направляющими

4 подается теплоноситель, например горячий воздух, который просасывается сквозь ковер, попадает в секцию 3 и отсасывается дымососом.

Во избежание выброса газов из секции 2 в окружающую среду к минераловатному ковру плотно примыкают торцовые затворы 6.

Скорость прососа газов сквозь ковер при заданном давлении энергоносителя можно регулировать шиберами 7, увеличивая или уменьшая площадь зазоров между направляющими 4. Благодаря отсутствию транспортера в секции

4 повышенного давления обеспечивается.надежная защита, от выбросов газов в окружающую среду, что позволяет поднимать давление в секции до 10001200 мм вод.ст. Благодаря этому интенсифицируется процесс тепловой обработки и резко возрастает производительность камеры.

После прохождения зоны тепловой обработки минераловатный ковер разрезается на плиты заданных размеров.

Для увеличения производительно ти камеры тепловой обработки ее можно изготовлять двухзонной (фиг. 4).

Формула изобретения

1. Устройство для тепловой обработки волокнистых изделий, преимущественно из минеральной или стеклянной ваты, содержащее сетчатый или пластинчатый транспортер, камеру с торцовыми затворами и секциями избыточного давления и разряжения, а также подпрессованный узел, о т л и— ч а ю ц1 е е с я тем, что, с целью упрощения конструкции и уменьшения вредных выбросов в окружающую среду, оно снабжено установленными в секции избыточного давления с зазорами между собой продольными направляющими, примыкающими своими концами к затворам, причем суммарная площадь зазоров между направляющими составляет 0,10,5 площади горизонтального сечения секции избыточного давления.

2. Устройство по п. l, о т л и— ч а ю щ е е с я тем, что, с целью регулирования величины зазоров между направляющими, оно снабжено шиберными заслонками, примыкающими к направляющим °

3. Устройство по п. 1, о т л и— ч а ю щ е е с я тем,что, с целью регулирования толщины изделий, направляющие и торцовые затворы выполнены с механизмами подъема и опускания.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

В 591443, кл. С 04 В 43/02, 1976.

2. Авторское свидетельство СССР

9 537059, кл. С 04 В 43/02, 1975 (прототип).