Устройство для восстановления окислов металлов в расплаве природным газом

Иллюстрации

Показать всеРеферат

Союз Советскни

Социалнстнческни

Республик

ОП ИСАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 885309 (61) Дополнительное к авт. свид-еу (22)Занвлено 04.03,80 (21) 2889059/22 02 с присоединением заявки № (23)ПрноритетОпублнковано 30.11.81. Бюллетень ¹ 44

Дата опубликования опнсания30.11.81

{51)M. Кл.

С 22 В 5/12

3Ьаударстюиый комитет

СССР

Ilo делаи иэа4ретеиий и открытий (53) УД К669.046, .464(088.8) М. Г. Васильев, Д, Т. Хагажеев, В. В. люта,- Э. Н Мйхайпов, В, А. Ляпунов, Л. 3. Рохкинд, М. В. Воротников и А. М. Стариков

2

Сибирский государственный проектный научно-исследовательский институт цветной металлургии Ищветметниипроект" (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОКИСЛОВ МЕТАЛЛОВ

В РАСПЛАВЕ ПРИРОДНЫМ ГАЗОМ

Изобретение относится к металлургии цветных металлов, в частности, к устройствам дпя обеднения шлаков и восстановпения черновой меди при огневом рафинировании, и может быть также использовано . дпя обработки газами растворов.

Известно устройство дпя обработки расплавов газом, содержашее емкость для расплава и фурму, установленную в стенке емкости, через которую восстанови о тельный газ вдувается под давлением в расплав (1).

В процессе эксппуатации фурмы происходит ее зарастание, устройство обеспечивает низкий коэффициент использования

15 газа.

Известно устройство для восстановления окислов металлов в расцпаве природным газом, содержашее емкость для расплава и патрубок для подвода газа (2).

Недостатком известного устройства является то, что оно обеспечивает кратковременный контакт газа с расппавом,при использовании в качестве восстановителя природного газа его пиропиэ происходит неполно и коэффициент использова-i ния газа остается низком (40-63%).

Бель изобретения - повышение эффек тивности использования природного газа.

Поставленная цепь достигается тем, что устройство дпя восстановления окис лов металлов в расппаве природным газом; содержашее емкость дпя расплава и патрубок для подвода газа, снабжено . частично погружаемым в расплав блокреактором, выполненным в виде пос. тедо ватепьно сообшающихся между собой в верхней части секций. разделенных верти капьными перегородками, не доходяшими до нижней части секций на 5-50 см,пер вая секция выполнена с наибольшей высо той погружаемой в расплав части, причем высота погружаемой части каждой последуюшей секции уменьшается на вели чину Н, где Н - высота погружаемой части первой секции; n - количество секций; а отношение высоты погружаемой части любой секции к ее обшей высоте

35

3 8853 составляет 0,05-0,9, и последняя секция имеет патрубок для вывода газообразных продуктов реакции.

Устройство обеспечивает ввод газообразного восстановителя (природного газа или его смеси с воздухом (кислородом) при 0- -0,5) в глубину расппава и многократное прохождение газа через чередующиеся зоны расплав — высокотемпературная эона над расплавом. Степень пироли- 10 за природного газа в устройстве прибли жается к 1001 о. Благодаря этому коэффи циент использования газа значительно по- вышается (до 80-90 ).

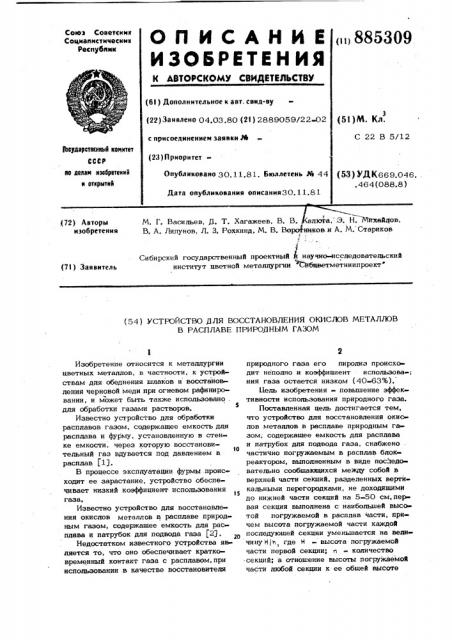

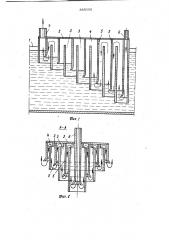

На фиг. 1 изображено предлагаемое устройство, общий вид, продольный разрез; на фиг. 2 — разрез А-А на фиг. Зр на фиг. 3- блок-реактор, вид сверху.

Устройство содержит емкость 1 для расплава и частично погруженный в расплав блок-реактор 2, состоящий из вертикадьных секций 3, последовательно сообщающихся между собой через окна и раздепенных вертикальными перегородками

5, не доходящими до нижней части секций на 5-50 см. Первая секция, имеющая патрубок 6 для ввода в устройство газа, выполнена с наибольшей высотой погружаемой части, высота погружаемой части каждой последующей секции умень30 шается в среднем на величину Н, где

Н высота погружаемой части первой секции; n — количество секций. Поспедняя секция имеет патрубок 7 для вывода газообразных продуктов реакции. Отношение высоты погружаемой части любой секции к ее. обшей высоте составляет величину

0,05-0, 9.

Массообмен расплава происходит через нижнюю часть устройства. Размер блок реактора и количество секций зави- 40 сит от величины емкости с расплавом и . конкретных технологических цепей.

Блок-реактор может иметь раэпичную форму, например, возможен вариант, когда секция при виде сверху в разрезе пред- 4> ставляет собой кольцо (фиг. 2 и 3).

В рабочем состоянии блок-реактор погружен в расплав таким образом, что уровень расплава превышает уровень нижней части перегородки последней секции. 50

Устройство работает следующим образом.

Природный газ поступает под давлением через патрубок 6 в первую камеру первой секции. Нижняя часть перегородки является порогом, определяющим уровень расплава в двух камерах справа от перегородки при прохождении через устройст"

09

4 во газа. После снижения уровня расплава до уровня порога происходит барботирование газа через слой расплава во второй (левой) камере первой секции. Далее гаэ через окно 4 поступает в первую ка« меру второй секции, снижает уровень расплава в этой камере и во второй камере первой секции до уровня порога второй секции и барботирует через расплав во второй камере второй секции и т.д. Иэ которой камеры последней секции газообразные продукты реакции выводятся через патрубок 7.

Предлагаемое устройство позволяет повысить коэффициент использования природного газа по сравнению с известными на 15-25%. При обеднении 1 т медьсо держащего шпака будет экономиться около 6 м природного газа (метана). При обеднении шлаков ппавипьных агрегатов, которые ранее являлись отвальными, экономический эффект будет скдадываться также за счет повышения извлечения цветных и благородных металлов.

Формула изобретения

Устройство для восстановпения окислов металлов в расплаве природным газом, содержащее емкость для расплава и патрубок для подвода газа, о т и ич а ю щ е е с я тем, что, с целью повышения эффективности использования природного газа, устройство снабжено частично погружаемым в расппав блок-реактором, выполненным в виде последовательно сообщающихся между собой в верхней части секций, разделенных вертикальными перегородками, не доходящими до нижней части секций на .5-50 см, первая секция выполнена с наибольшей высотой погружаемой в расппав части, причем высота погружаемой части каждой последующей секции. уменьшается на величину

H(rl, где Н - высота погружаемой части первой секции; n - количество секций, а отношение высоты погружаемой части любой секции к ее общей высоте составляет 0,05-0,9, и последняя секция имеет патрубок для вывода газообразных продуктов реакции.

Источники информации, принятые во внимание при экспертизе

1. Ванюков А. В. Зайцев В. Я. Теория пирометаллургических процессов. М., "Металлургия", 1973, с. 382-383.

2. Авторское свидетельство СССР № 600202, кл. С 22 В 9/08, 1978.

885309

Составитель Л. Рякина

Редактор В, Петраш Техред Ж,Кастелевич

Корректор В Бутяга

Филиал ППП Патент", r. Ужгород, ул. Проектная, 4

Заказ 10453/36 Тираж 684 Подписное

ИНИИПИ Государственного комитета СССР ло делам изобретений. и открытий

113035, Москва, Ж-З5, Раушская наб., д. 4/5