Сплав для раскисления и легирования стали

Иллюстрации

Показать всеРеферат

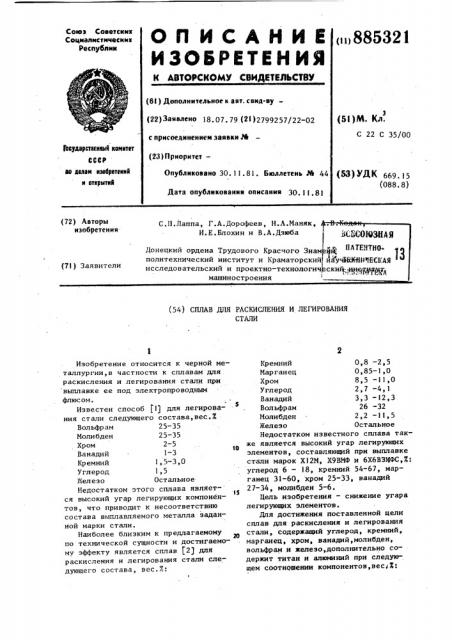

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Соев Соввтсимк

Соцмапмстмчвсимн

Республик

<и> 885321 (6l ) Дополнительное к авт. свид-ву(22)3 явлено 18.07. 79 (21)2799257/22-02 (5l ) NL. Кл . с присоединением заявки М (23) Приоритет—

С 22 С 35/00

)юсударстеснныИ квинтет

СССР ао делам нзебретеннй и етнрыткй

Опубликовано 30. 1 t . 81. Бюллетень М 44

Дата опубликования описания 30. 11.81 (5З) УЙ К 669. 15 (088. 8) (72) Авторы изобретения

С.П.Лаппа, Г.А.Дорофеев, Н.А.Маняк, И.Е.Блохин и В.А.Дзюба

Донецкий ордена Трудового Красчого Знам политехнический институт и Краматорский исследовательский и проектно-технологич машиностроения (7I ) Заявители (54) СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ

СТАЛИ

Изобретение относится к черной металлургии,в частности к сплавам для раскисления и легирования стали при выплавке ее под электропроводным флюсом, Известен способ (Ij для легирова5 ния стали следующего состава,вес.X

Вольфрам 25-35

Молибден 25-35

Хром 2-5

Ванадий 1-3

Кремний 1, 5-3,0

Углерод 1,5

)Хелезо Остальное

Недостатком этого сплава являетIS ся высокий угар легирующих компонентов, что приводит к несоответствию состава выплавляемого металла заданной марки стали.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является сплав (2) для раскисления и легирования стали следующего состава, вес.Х:

Кремний 0,8 -2,5

Марганец 0 85 1вО

Хром 8,5 — ll 0

Углерод 2,7 -4,1

Ванадий 3,3 -12,3

Вольфрам 26 -32

Молибден 2,2 -l I 5

Железо Остальное

Недостатком известного сплава также является высокий угар легирующих элементов, составляющий при выплавке стали марок Х!2М, Х9ВМФ и 6Х6ВЗМФС,X: углерод 6 — 18, кремний 54-67, марганец 31-60, хром 25-33, ванадий

27-34, молибден 5-6.

Цель изобретения — снижение угара легирующих элементов.

Для достижения поставленной цели сплав для раскисления и легирования стали, содержащий углерод, кремний, марганец, хром, ванадий, молибден, вольфрам и железо,дополнительно содержит титан и алюминий при следующем соотношении компонентов,вес 3:

88532

Т а блица !

Сплав

Содержание компонентов, вес.7

С Si Ип Cr Mo V 1(Fe

1 6,5 0,50 2,30 65,0 4,50 2,00 2,50 0,50 1,0

2 0,20 3,00 2,00 56,5 7,50 3,50 4,79 0,69 3,!

Остальное

То же

3 3,0! 1,72 3,00 40,0 5,55 2,46 7,00 1,50 5,0

Таблица 2

Марка стали

С Si Mn S P Cr Ио V W

0,72 0,2 0,63

X)2M 2,12. 0,32 0,38 0,008 0,011 11,8

6Х

6ВЗМФС 0 59 0 81 037 0007 0010 591 069 0 75 2, 54

Х9ВМФ 1 ?2 О 29 .О 47 О 008 О 012 7 53 0,9ц О 42 1,18

Углерод 0,2 — 6,5

Кремний 0,5 — 3,0

Марганец 2 — 3

Хром 40 — 65

Ванадий 2 0 - 3,5

Молибден 4,5- 7,5

Вольфрам 2,5 — 7,0

Титан 0,5 — 1,5

Алюминий 1 — 5

Железо Остальное !о

Введение в состав сплава алюминия и титана снижает угар легирующих элементов и тем самым повышает химическую однородность выплавляемой стали по высоте слитка и устраняет де- 13 фект слитка по газовым пузырям и порам.

Пример . Сплав для раскисления и легирования стали выплавляют в индукционной печи. В качестве ших- 20 ты используют ферросплавы, титановую стружку, вторичный алюминий и бой графитированных электродов.

Химический состав полученных сплавов приведен в табл.l. 25

Стержни из полученных сплавов применяют для выплавки стали марок Х12М, l 4

Х9ВМФ и 6Х6ВЗМФС из металлизоианпь<х окатышей, Плавки проводят на печи ЭП01 типа А-550. В качестве токоподвода к шлаковой ванне используют нерасходуемый графитированный электрод.

В процессе плавки в плавильную емкость непрерывно подают металлизованные окатыши с содержанием 0,05-!,07 и степенью металлизации 92-967 и стержень из легирующего сплава. Сплав

<.

1 используют для выплавки стали X12N, сплав 2 — для стали 6Х6ВЗМФС, сплав

3 — для стали Х9ВМФ. Химический состав полученной стали приведен в табл.2.

В табл.3 приведены данные об угаре легирующих элементов при выплавке стали.

Как следует из приведенных в табл.

3 данных, предлагаемый сплав для раскисления и легирования стали позволяет в сравнении с известным существенно снизить угар легирующих элементов.

Экономический эффект от использования предлагаемого сплава для выплавки стали Х9ВМФ составляет 20,76 р/т стали.

885321

Таблица 3

Силан Марка стали

Угар элементов, Х

С 51 Мп

Mo W

1 Х12М!

2 6Х

6ВЗМФС

12 6

3 Х9ВМФ

Формула изобретения

Составитель А. Соловей

Редактор В.Петраш Техред С.Мигунова Корректор Б. Бутяга

Заказ 10453/36 Тираж 684 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Сплав для раскисления и леги рования стали, содержащий углерод, кремний, марганец, хром, ванадий, молибден, вольфрам и железо, о т— л и ч а ю шийся тем, что, с целью снижения угара легирующнх элементов, он дополнительно содержит титан и алюминий при следующем соотношении компонентов,вес.7: . Углерод 0,2- 6,5

Кремний 0,5 —. 3,0

Мар ганец 2,0 — 3,0

Хром 40 - 65

Ванадий 2,0 — 3,5

Молибден 4,5 - 7,5

Вольфрам 2,5- 7,0

3ф Титан 0,5 — 1,5

Алюминий 1,0- 5,0

Железо Остальное

Источники информации, принятые во внимание при экспертизе

И !. Авторское свидетельство СССР !

1- 342938, кл. С 22 С 35/00, 1970.

2. Авторское свидетельство СССР по заявке Р 2513207/02, кл. С 22 С 35/00, 1978.