Чугун с шаровидным графитом

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

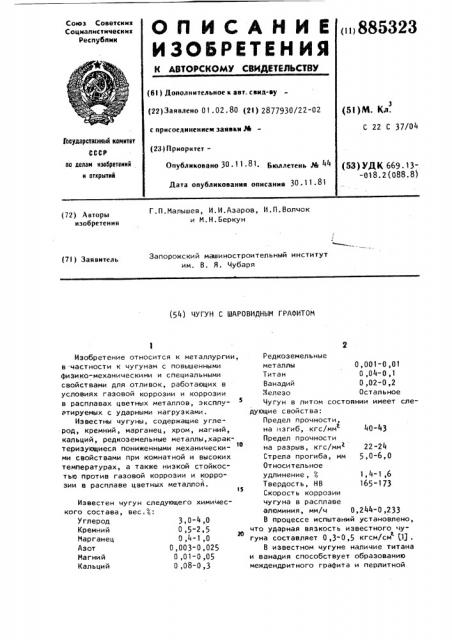

О П И С А Н И Е ()885323

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. саид-ву

{22)Заявлено 01.02.80 (2!) 2877930/22-02 с прнсоединение1и заявки М (23) Приоритет— (5ф )Я. ф(д.

С 22 С 37/04

Государстасннь1й комитат СССР по делам изабрвтеиий и открытий

Опубликовано 30 ° 11 ° 81 Бюллетень Рй. 44

Дата опубликования описания 30 ° 11-81 (53) УДК 669 13-018. г (088. 8) Г. П. Малышев, И. И. Азаров, И. П. Волчок и М.Н.Беркун (72) Авторы изобретения

Запорожский машиностроительный институт им. В. Я. Чубаря (7l ) Заявитель (54) ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ

22-24

5,0-6, 0

Известен кого состав

Углерод

Кремний

Марганец

Азот

Магний

Кальций чу гу н сл едующе го хими че са, вес. 1:

3,0-4,0

0,5-2,5

0,4-1,0

0,003-0,025

0,01-0,05

0,08-0,3

Изобретение относится к металлургии в частности к чугунам с повышенными физико-механическими и специальными свойствами для отливок, работающих в условиях газовой коррозии и коррозии в расплавах цветных металлов, эксплуатируемых с ударными нагрузками.

Известны чугуны, содержащие углерод, кремний, марганец, хром, магний, кальций, редкоземельные металлы, характеризующиеся пониженными механическими свойствами при комнатной и высоких температурах, а также низкой стойкостью против газовой коррозии и коррозии в расплаве цветных металлов.

Редкоземельные металлы 0,001-0,01

Титан 0,04-0,1

Ванадий 0,02-0,2

Железо Остальное

Чугун в литом состоянии имеет следующие свойства:

Предел прочности, на изгиб, кгс/мм 40-43

Предел прочности

1О на разрыв, кгс/мм

Стрела прогиба, мм

Относительное удлинение, 3 1, 4-1,6

Твердость, НВ 165-173

Скорост ь коррозии чугуна в расплаве алюминия, мм/ч 0,244-0,233

В процессе испытаний установлено, что ударная вязкость известного чу20 гуна составляет 0,3-0,5 кгсм/см fl) .

В известном чугуне наличие титана и ванадия способствует образованию междендритного графита и перлитной

885323 го

Таблица 1

Химический состав, sec. 3

S i Mn Mg РЗМ Cr P S N l

Чугун

i С

Си

2,5 3,2 0,20 0,04 0,029 0,30 0,005 0,016 - 0,22

3,4 3,8 0-,32 0,06 0,035 0,42 0,007 0,010 - 0,33

4,0 4,5 0,50 0,08 0,062 0,50 0,006 0,008 - 0,40

Предлагаемый

Известный 3,5 3 25 0,40 0,01 — 0 25 0,03

3,7 4 11 0,92 0,02 - 1 5 0,03

4,0 5,0 1,5 0,04 - 2,0 0,03

0,02

0,5 0,75

0,01 0,5 0,83

001 05 1,0 металлической основы, что снижает ударную вязкость и пластичность. В процессе эксплуатации отливок при высоких температурах перлит распадается на феррит и графит, что приводит к росту чугуна, повышению напряженного состояния отливок и, как следствие, образованию трещин, вместе с тем чугун обладает низкой стойкостью против газовой коррозии.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является чугун с шаровидным графитом следующего химического состава, вес.3:

Углерод 3,5-4,0

Кремний 3,25-5, 0

Марганец 0,4-1,5

Хром 0,25-2,0

Медь 0,75-1,0

Магний 0,01-0,04

Железо Остальное

В качестве примесей чугун содержит, вес.3: фосфор до 0,2, серу до 0,02 и никель до 0,5.

Микроструктура чугуна - шаровидный графит, перлит или феррит, цементит (до 20 ) Данный чугун обладает высокой износостойкостью, прочностью, теплостойкостью и работает в условиях чистого трения с нагревом беэ ударных нагрузок.Максимально возможная темпев ратура эксплуатации чугуна 600 С 52) .

Недостатком известного чугуна является низкая корроэионная стойкость против газовой коррозии и коррозии в расплаве цветных металлов.

Цель изобретения - повышение стойкости против газовой коррозии и коррозии в расплаве цветных металлов при высоком уровне прочности, пластичности и ударной вязкости.

Данная цель достигается тем, что чугун с шаровидным графитом, содержащий углерод, кремний, марганец, хром, медь, магний и железо, дополнительно содержит редкоземельные металлы при следующем соотношении компонентов, вес.4:

Углерод 2,5-4,0

Кремний 3,2-4,5

Марганец 0,2-0-,5

Хром 0,3-0,5

Медь 0,2-0,4

Магний 0,04-0,08

Редкоземельные металлы 0,03-0,06

Железо Остальное

Предлагаемый чугун предназначен для эксплуатации"при температурах

700-900 С, металлическая матрица его при содержании ингредиентов на трех о уровнях Фераитная

В табл. 1 приведен химический состав предлагаемого чугуна и известного, в табл. 2 представлены их механические и специальные свойства.

885323

Таблица 2

Механические и специальные свойства

Чугун

4,, кгс/мм

ТверВ дость, кгсм/см

Скорост ь коррозии в расплаве А4 при

860 С, мм/ч

Величина газовой коррозии при 800 С г/м ч

f, мм

Ъ кгс/мм

110,0 22,0 52,8 6,1 3,2 210 0,547 0,215

120,0 !2 5 58,3 4,8 1,2 223 0,203 ОФ209

105,0 11,5 49,3 2,6 0,8 230 0,106 0,205

Предлагаемый

185 6,3 0, "13

210 1,5 0,340

304 0,123 0,226

Известный 36, 4 3

59,4 2

65,2 2

17,9 0,3 0,2

29,3

0,2

0,2

38,2

0,1

0,1

Сравнительные испытания предлагаемого и известного чугунов позволяют сделать следующие выводы:

1. При содержании ингредиентов известного (2) чугуна на нижнем. уровне30 получен серый феррито-перлитный чугун с пластинчатым графитом, имеющий высокую (6, 3 г/м ч ; скорость коррозии в воздушной среде при температуре испытания 800 С, что в 11 раз превышает скорость коррозии предлагаемого чугуна.Скорость коррозии в расплаве алюмио ния при 860 С у известного чугуна почти в

2 раза выше, чем у предлагаемого чугуна.

2. При содержании ингредиентов известного (21 чугуна на среднем уровне получен чугун с вермикулярным графитом. Металлическая матрица чугуна перлитная, склонная к ферритизации, структурно-свободного цементита 10154. Такой чугун имеет повышенную (1,5 г/м ч) скорость коррозии в воза душной среде при 800 С, что в g раз выше, чем у предлагаемого чугуна. 50

Скорость коррозии известного чугуна в расплаве алюминия при 860 С почти в 1,5 раза выше, чем у предлагаемого чугуна.

3. При содержании ингредиентов известного чугуна на верхнем уровне получен чугун с шаровидным графитом, Металлическая матрица чугуна перлитоцементитная, структурно-свободного цементита до 404. Такой чугун имеет близкие к предлагаемому чугуну скорость коррозии в воздушной среде (0,123 г/м"- ч) при 800 С и скорость коррозии в расплаве алюминия (0,226 мм/ч} при 860 С.

Значение всех физико-механических свойств при содержании ингредиентов известного чугуна на трех уровнях значительно ниже, чем у предлагаемого чугуна за счет повышенного содержания карбидообразующих элементов хрома и марганца, Сравнительный анализ показывает, что известный чугун имеет низкий уровень прочности, пластичности, ударной вязкости и специальных свойств, что объясняется высоким содержанием марганца, меди и хрома - элементов, способствующих стабилизации перлита и появлению в металлической матрице чугуна структурно-свободного цементита.

Общеизвестно, что максимальную кор розионную стойкость, как правило, имеют чугуны с однофазной ферритной или аустенитной структурой, а в низколегированных чугунах (за исключением кремнистых) однофазная структура не может быть получена.

Марганец, являясь карбидообразующим элементом, оказывает большое влияние на структуру и свойства чугуна с шаровидным графитом. В чугуне с ферритной структурой содержание марган885323

Легирование кремнистого чугуна хромом в небольших количествах (0,30,51)наиболее благоприятно повышает их качество. Происходящее под влия- 35 нием малых добавок хрома улучшение структуры кремнистых чугунов и усиление сопротивляемости их окислению позволяют значительно повысить температурный диапазон эксплуатации отли- 4 вок.

Влияние меди, и никеля на свойства кремнистого чугуна одинаково и сводится, в основном, к улучшению его механических свойств. Эффективность их влияния на окалиностойкость и ростоустойчивость чугуна проявляется лишь в присутствии хрома.

Присадки как никеля, так и меди в чугун в количествах от 0,5 до 2,53 приносят скорее вред,чем пользу, так как оба эти элемента в большей мере способствуют ухудшению качества графита.

Однако малые добавки (до 0,5i) меди и никеля в кремнистый чугун с шаровидным графитом в сочетании с небольшим количеством (до 0,53) хрома дают положительный результат.

45 ца рекомендуется иметь не более 0,6i, так как он снижает пластичность и ударную вязкость и увеличивает твердость чугуна вследствие увеличения количества перлита в структуре.При s более высоком содержании марганца в структуре образуются карбиды.

Легирование кремнистого чугуна марганцем до 0,6i несколько улучшает окалиностойкость и ростоустойчивость, íî 10 при этом резко возрастает чувствительность отливок к термическим ударам.

С целью сохранения высокой пластичности ферритных чугунов с шаровидным графитом содержание марганца не должно >s превышать 0,6i.

Медь является одним из наиболее эффективных стабилизаторов перлита.

После добавки 0,61 Си чугун с шаровидным графитом и ферритной матрицей ста- гв новится перлитным в отливках толщиной до 60 мм. Медь повышает прочность и твердость чугуна тем заметнее, чем ниже в нем содержание кремния. Хром затрудняет обе стадии графитизации, р способствует образованию цементита и увеличению количества перлита.

Никель измельчает структуру металлической основы, увеличивает количество перлита в чугуне. 30

Все изложенное свидетельствует о нецелесообразности легирования кремнистых чугунов с шаровидным графитом значительными количествами карбидообразующих элементов (хромом, марганцем), так как оно связано с увеличением роста и повышением хрупкости (и без того хрупких) чугунов. Для улучшения качества таких чугунов необходимо такое легирование, которое не вызывает нарушения однородности металлической основы и не препятствует образованию графита шаровидной формы. Следовательно, содержание хрома, марганца, меди и никеля (e качестве примеси) не должно превышать 0,53 каждого элемента.

Содержание магния в известном чугуне не всегда обеспечивает получение полной сфероидизации графита, снижая тем самым стойкость чугуна против газовой коррозии и механические свойства.

Обработка чугуна комплексным модификатором (лигатурой} благодаря наличию в нем РЗМ устраняет грубопластинчатую форму графита, обеспечивает получение правильной шаровидной формы графита, а следовательно, и достаточно высокие механические свойства.

Кроме этого, присадка Р3М в чугун позволяет подавить вредное влияние элементов — деглобуляризаторов S О, Н, Bi, РЬ, Sn, Т4, А1 и Си и исключитьь графитизирующую обработку жидкого чугуна, а также существенно повысить его прочностные и пластические свойства в питом состоянии.

Присадка церия, иттрия или лантана в количестве 0,2-0,31 в кремнистые чугуны с шаровидным графитом приводит к повышению их стойкости против газовой коррозии. На таких чугунах под влиянием РЗМ происходят качественные изменения окисного слоя за счет образования сложных шпинелей, которые являются результатом взаимодействия окислов

Р3М и других компонентов, входящих в состав чугуна, Наличие в чугуне РЗМ устраняет рыхлоту и пористость металлической матрицы, что повышает коррозионную стойкость.

РЗИ вводят в чугун в виде Ре-Si-Ce (У) лигатуры, содержащей церий (иттрий), лантан, празеодим, неодим.

Испытания на стойкость против газовой коррозии проводились в соответствии с рекомендациями ГОСТ 7769-75 на формула изобретения

Составитель Г. Дудик

Техред А. Бабинец Корректор С. Шекмар

Редактор С. Юско

Заказ 10454/37 Тираж 684 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент",г. Ужгород, ул. Проектная, 4

8 образцах диаметром 10 и длиной 20 мм при 800 С в течение 100 часов.

Испытания на скорость коррозии (разъедания) чугуна в расплаве алюминия проводились в образцах диаметром 10 мм длиной 20 мм при 860 С.

Применение предлагаемого чугуна обеспечивает повышение стойкости отливок не меньше, чем в 2,1 раза.

Общий экономический эффект от внедрения предлагаемого чугуна на предприятиях Министерства цветной металлургии СССР составит 1183920 руб.

Чугун с шаровидным графитом, содержащий углерод, кремний, марганец, хром, медь, магний и железо, о т л и ч а ю шийся тем, что, с целью повышения стойкости против газовой

85323

1О коррозии и коррозии в расплаве цветных металлов при высоком уровне прочности, пластичности и ударной вязкости, он дополнительно содержит редкоземельные металлы при следующем соотношении ингредиентов, вес.3:

Углерод 2,5-4,0

Кремний 3,2-4,5

Марганец 0,ã-0,5

to Хром 0,3-0,5

Медь 0,2-0,4

Магний 0,04-0,08

Редкоземельные металлы 0,03-0,06

15 Железо Остальное

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

И 622862, кл. С 22 С 37/10, 1978.

2. Авторское свидетельство СССР

N 380737, кл. С 22 С 37/04, 1971.