Способ получения стеклоэмалевого покрытия на внутренней поверхности труб

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<гг>885348 (61) Дополнительное к ввт. свид-ву (5 )М. Кл.з (22) Заявлено 24. 10. 79 (21) 2833524/22-02 с присоединением заявки ¹ (23) Приоритет

С 23 0 5/00

Государственный комитет

ССС Р по делам изобретений и открытий

Опубликовано 30.1181 Бюллетень МВ 44

Дата опубликования описания 30. 11. 81 (53) УДК бб6. 293 (088.8) (72) Авторы изобретения

t0. И. Блинов, В. Н. Крюков, 10. В. Самаряно

A.Ï. Сидоров, A.Ë. Скаковский и Л.И. Гл

Уральский научно-исследовательский инсти трубной промышленности (1.1 ) Заявитель (54 ) СПОСОБ .ПОЛУЧЕНИЯ СТЕКЛОЭМАЛЕВОГО

ПОКРЫТИЯ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ

ТРУБ

Изобретение относится к обработке труб, в частности к производству труб малых диаметров и капиллярных трубок с внутренним высокотемпера5 турным покрытием, работающих в агрессивных средах,.в том числе при повышенных температурах.

В современной химической, энергетической, авиационной, радиотехнической промышленности при передаче агрессивных жидкостей (кислот,окислителей и пр.) применяют трубы малых диаметров из специальных сталей и сплавов.

Однако такие трубы дороги. 15

Известен способ нанесения эмалевого покрытия на трубы малого диаметра, позволяющий получать трубы с внутренним эмалевым покрытием длиной до б м, минимального диаметра 12,5 мм 2О

Эмаль наносят в виде шликера, который всасывают с помощью вакуума, выдерживают определенный промежуток времени под давлением и затем извлекают с помощью избыточного давления,а покрытие формируется при нагреве индуктором (1).

Недостаток способа заключается в том, что заготовка выбирается ковечного диаметра и невозможно получать ЗО трубы с покрытием, диаметр которых меньше 12,5 мм.

Наиболее близким к предлагаемому по технической сущности является способ, который включает операцию нанесения пасты стекловидного материала с помощью приспособления, прикрепленного на стержне волочильной установки. Оплавление пасты производят путем нагрева трубы до темпер. туры оплавления (2).

Недостаток способа заключается в том, что он не позволяет наносить покрытие на внутреннюю поверхность труб малых и особо малых диаметров, вплоть до капиллярных.

Пель изобретения — обеспечение возможности получения качественного покрытия на внутреннюю поверхность труб диаметром менее 12,5 мм при длине 4 м и более на действующих волочильных станах, предназначенных в настоящее время для выпуска труб без покрытия.

Поставленная цель достигается тем, что в отличие от известного способа получения стеклоэмалевого покрытия н". внутренней поверхности труб, включающего нанесение < теклоэмали, волочение на сердечнике и нагрев до оплав885348

Полученный сердечник со стеклоэмале вым покрытием в операциях холодного д волочения трубной заготовки 4 приподвергают холодному волочению в три прохода с промежуточной термической обработкой отжигом после каждого прохода для снятия напряжений в материале сердечника в интервале температур 800-900 С. При холодном волоче4О нии стеклоэмалево покрытие в зоне очага пластической деформации разрушается до эмалевого порошка, но система труба — эмалевая прослойка — биметаллический сердечник ведет себя как сплошной сердечник. После 3-его прохода получают заготовку с наружным диаметром 4 мм. Окончательный обжиг слоя эмали производят во время отжига при 800-900 С. После охлаждения растяжением до разрыва извлекают сердечник. Технологическая оболочка после извлечения сердечника остается на внутренней поверхности готовой трубы, а стеклоэмалевое покрытие между ней и трубой.

Далее технологическую оболочку

2 удаляют травлением в кислотном растворе. В результате были. получены трубы с наружным диаметром 4 мм; толщиной стенки 0,75 мм,толщиной внут 60 реннего покрытия 0,3 мм. Для проверки качества покрытия были отобраны образцы от изготовленной партии труб (в количестве. 15 шт), которые разрезаны вдоль и проверяли качество по45 крытия по всей поверхности образца ления стеклоэмали, в предлагаемом способе стеклоэмаль наносят перед волочением на сердечник, покрытый технологической оболочкой, волочение осуществляют с деформированием сердечника, нагрев проводят после во очения, затем извлекают из трубы сердечник, а с поверхности полученного стеклоэмалевого покрытия удаляют технологическую оболочку.

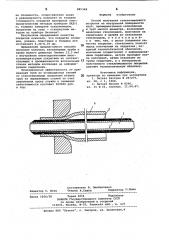

На чертеже показана заготовка для волочения.

На сплошной сердечник 1, изготовленный из материала способного растягиваться без образования шейки, методом волочения плотно одевается металлическая (технологическая) оболочка

2 (например из стали 08КП), на которую наносят покрытие 3 в виде пасты

HJIH шликера. Состав покрытия (стеклоэмали) выбирают таким образом, чтобы температура оплавления покрытия сов- 2 падала с температурой отжига материала сердечника. Сушку и оплавление покрытия производят нагреванием сердечника до 750-1200 С на электронагревательной установке методом сопротивления.

Затем сердечник с наружным покры- . тием вводят в трубную заготовку 4, производят подготовку концов (закатку) для захвата при волочении,после > чего систему биметаллический сердечйик — эмаль-труба подвергают холодному волочению в несколько проходов с промежуточными термообработками при отжиге между проходами для снятия внутренних напряжений в материале сердечника. При холодном волочении промежуточное покрытие (эмаль) в зоне пластической деформации разрушается до порошка, по системе труба сердечник с эмалевой прослойкой ведет себя как сплошной сердечник. При этом во время нагрева под отжиг эмаль сплавляется и .покрытие восстанавливается и сцепляется с внутренней поверхностью наружной заготовки трубы и наружной поверхностью технологической оболочки. После последнего прохода производят нагрев для обжига (оплавления) стеклоэмали и извлекают сердечник из полученной трубы. Технологическая оболочка 2 после извлечения сердечника остается на внутренней поверхности, а покрытие остается между ней и поверхностью трубы, плот,.но соединенным с ней.

Далее в зависимости от назначения труб технологическую оболочку 2 удаляют, например травлением или, если оболочка изготовлена из цветных металлов или .сплавов, удаляют выплавлением, при этом температура плавления применяемого покрытия (эмали) должна быть выше температуры плавления материала оболочки на

100-150 С, чтобы не нарушать покрытие.

Трубы могут быть использованы и с неудаленной технологической (металлической),оболочкой. В этом случае оболочка удаляется в процессе эксплуатацни в агрессивных средах.

Способ осуществляется следующим образом.

На сердечник 1 (диаметром б мм, изготовленный из стали ЭП-1Р1) способный растягиваться без образования шейки, плотно одевают металлическую оболочку 2 (из стали 08 КП толщиной 0,8 мм) путем протяжки через волоку в,один проход. Изготовленный таким образом биметаллический сердечник покрывают эмалевым шликером 3 (состава 70% грунтовой эмали

Р 2015 и ЗОЪ грунтовой эмали Р 3132) окунанием в ванну со шликером. Обжиг стеклоэмалевого покрытия проводят в интервале температур 800-1000 С нагреванием сердечника на электронагревательной установке методом сопротивления, при этом охлаждение сердечника производят на воздухе. меняют в качестве исходного сердечника. Трубные заготовки были выбраны из стали 08 КП и часть из стали

20 диаметром 11 мм и стенкой 1,5 мм.

На сердечник с наружным покрытием одевают трубную. заготовку, производят закатку концов для захвата при волочении, после чего систему биметаллический сердечник — эмаль — труба

885348

Формула изобретения.Составитель В. Олейниченко

Техред А.Савка Корректор И.Пожо

Редактор С. Юско Заказ 1056/38 Тираж 1051 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений.и открытий.113035, Москва, Ж-35, Раушская наб, д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная,4 на сплошность, сопротивление удару и равномерность покрытия по толщине (сплошность покрытия проверяли электролитическим методом прибором ЛКД-1 м, толщину замеряли толщиномером, испытание на удар — стандартным методом на приборе Вегнера).

Результаты определения качества покрытия показали, что покрытие сплошное, ровное, блестящее и толщина его составляет 0,30-0,35 мм.

Применение предлагаемого способа позволит получать капиллярные трубы и трубы малого диаметра (менее 12,5 мм) с внутренним антикоррозионным высокотемпературным покрытием на соответствующих в промышленности волочильных 5 станах методом волочения на деформируемом сердечнике.

Экономическая эффективность от применения труб из углеродистых сталей со стеклоэмалевым покрытием взамен Я труб из нержавеющих сталей за счет увеличения срока службы и снижения себестоимости составит 200000 руб. в год.

Способ получения стеклоэмалевого покрытия на внутренней поверхности труб, преимущественно капиллярных и труб малого диаметра,. включающий нанесение стеклоэмали, волочение на сердечнике и нагрев до оплавления стеклоэмали, о т л и ч а ю щ и йс я тем, что, с целью повышения качества покрытия, стеклоэмаль наносят перед волочением на сердечник, покрытый технологической оболочкой, волочение осуществляют с деформированием сердечника, нагрев проводят после волочения, затем извлекают из трубы сердечник, а с поверхности полученного стеклоэмалевого покрытия удаляют технологическую оболочку.

Источники информации принятые во внимание при экспертизе

1. Патент Австрии 9 267279, кл. 48, с 1, 1968.

2. Патент Японии Р 8396, кл. 21 В 61, опублик. 11.04.67.