Способ сборки токосъемного устройства

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских .Социалистических

Республик «886118

К АВАРСКОМУ СВИДИТИЛЬСТВУ (61) Дополнительное к авт. свид-ву{51) М. Кл.з

Н 01 R 43/00 (22) Заявлено 200380 (21) 2899505/24-07 с присоединением заявки Нов (23) Приоритет

Государственный комитет

С СС P но делам изобретений и открытий

Р ) >4< 621.3.047. .4 (088. 8) Опубликовано 301181. Бюллетень 8944

Дата опубликования описания 30.1181 (72) Авторы изобретения (71) Заявитель (54) СПОСОБ СБОРКИ ТОКОСЬЕМНОГО УСТРОИСТВА установку оси с контактными кольцами в корпус на опорах, установку блока щеток.на контактные кольца с контактным давлением (23.

Недостатком известного способа заключается в невысокой точности регулировки конструктивно заданной величины контактного давления и значительной. трудоемкости, обусловленной наличием ряда переустановок в процес. се сборки, а также в необкодимости индивидуальной подгонки и измерения величины контактного давления каждой щетки контактной пары. Кроме того, указанный способ требует высокой квалификации исполнителя во избежание, например, поломки щеток, выполненных из волосовидной упругой проволоки ° @ Цель изобретения - повыаение надежности коитактирования, уменьшение трудоемкости сборки и увеличение долговечности работы устройства, .указанная цель достигается тем, что в корпусе по оси вращения контактных колец устанавливают технологический валик, подводят к технологическому валику блок щеток до по« верхности касания с ним, отстоящей

30;от рабочей.,поверхности контакт«тбго

Изобретение относится к точному приборостроению для изготовления то" косъемных элементов и может применяться в машиностроении, например, для изготовления коммутирующих узлов.

Известны способы выставки между скользящими контактами (кольцом и: щеткой) величины контактного давле" ния в токопередающих устройствах подгибкой. пластин щеткодержателей, на которых распаяны упругие проволочные контакты (щетки) с непосредственным измерением величины контактного дав-, ления граммометром f.l).

Наличие механических операций при сборке (гибка щеткодержателя) может .привести к повреждению проволочных контактов (щеток), при этом тре". бует высокой квалификации оператора и не исключает повторного измерения . величины контактного давления грам, мометром, увеличивая трудоемкость сборки, Наиболее близким техническим решением к предлагаемому является спо соб сборки токосъемного устройства, включающий закрепление блока щеток на щеткодержателе, установку щетко" держателя по направляющей в кронштейне, закрепление кронштейна в корпусе, A.Â. Агапов, Н.Б. Анфимов, В.И. Дроздов „А.Й. ЙрмЮИЖ; .

С.Г. Кан, Т.В. Коробова, A.Ñ. Степанов и А.Ф. Фокин

У I

886118 кольца на величину прогиба, соответ- ствующего жесткостной характеристике контактного давления, фиксируют блок щеток в кронштейне в этом положении, затем отводят кронштейн с блоком щеток от технологического валика, удаляют технологический валик, устанавливают ось с контактными кольцами в опоры вращения, расположенные в корпусе, подводят кронштейн с блоком щеток к контактным кольцам и устанавливают блок щеток на фиксированные опорные поверхности, при этом закрепление кронштейна с предварительно установленным блоком щеток производят в корпусе на фиксированные о опорные поверхности по направляющим кронштейнам.

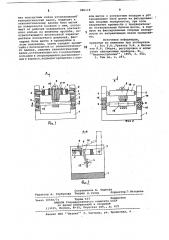

На фиг. 1 и 2 показан процесс сборки токо"ъемного устройства;на фиг.3— разрез A-A на фиг. 1.

Способ осуществляется следующим образом.

В корпус 1 по оси ЕЕ, определяемой концентричными отверстиями 2 и 3, устанавливают по скользящей посадке технологический валик 4 с гайками 5, 25 а также над отверстиями 2 и 3 две пары резьбовых конусных цапф 6, образующих соответственно две оси XX u

УУ, параллельных между собой и оси

ЕЕ. В корпус 1 на цапфы 6 устанавли- у) вают кронштейн 7 со щеткодержателем

8, на котором предварительно закреплен винтами 9 блок щеток 10.

С блока щеток 10 предварительно снимают жесткостнчю характеристику, т. е. измеряют величину упругого прогиба блока щеток 10 под действием внешней силы, равной величине конструктивно заданного контактного давления.

Кронштейн 7 имеет направляющий паз

11 для перемещения в нем щеткодержа- @) теля 8 перпендикулярно осям ХХ и УУ.

Поверхность 12, по которой блок щеток 10 касается технологического валика 4, изготавливают отстоящей от поверхности контактных колей 13 на g$ величину прогиба.

Далее щеткодержатель 8 перемещают в направляющем пазу 11 кронштейна 7 до касания блока щеток 10 с поверхностью валика 4, и закрепляют щетко- () держатель 8 винтом 9 на кронштейне 7.

Затем снимают фиксацию кронштейна 7, вывернув цапфы 6 по оси ХХ, и поворачивают его относительно оси УУ на

90, отводя таким образом блок щеток

10 от валика 4.

Заменяют валик 4 рабочей осью 14 с контактными кольцами 13, устанавливая ее, при этом, на опоры 15 вращения (фиг. 2) . После этого вращают кронштейн 7 в первоначальное зафиксированное положение по осям ХХ и УУ, при этом блок цеток 10 упруго упирается в контактное кольцо 13 с величиной конструктивно заданного контактного давления, которая принимается 65 без последующего дополнительного контроля.

Пример. Блок щеток 10 припаивают к щеткодержателю 8, который устанавливают до упора в направляющий паз ll кронштейна 7.

Затем кронштейн 7 устанавливают в корпус 1 с упором на две пары резьбовых конусных цапф 6 по осям ХХ и

УУ. Далее в корпус 1 по оси ZZ устанавливают технологический валик 4, радиус которого меньше на 2 мм радиуса контактного кольца 13, и закрепляют его гайками 5. Отворачивают винт 9 и, плавно перемещая по пазу 11 щеткодержатель 8, подводят блок щеток

10 до касания с поверхностью 12 валика 4, и в этом положении фиксируют щеткодержатель 8 на кронштейне 7 винтом 9.

Далее вывертывают по оси ХХ резьбовые конусные цапфы 6 из корпуса 1, уменьшают осевой натяг цапф по оси

УУ и поворачивают кронштейн 7 относительно оси Уу на угол 90, и это положение фиксируют ввертывая цапфы 6 по оси УУ до отказа °

Заменяют валик 4 с гайками 5 на ось 14 с контактными кольцами 13 и опорами 15 вращения. Затем, слегка вывернув цапфы 6 по оси Уу, поворачивают кронштейн 7 относительно оси УУ, возвращая егo в прежнее горизонтальное положение, и окончательно завертывают две пары цапф 6 по осям XX u

УУ, при этом щетки 10 упруго упираются в поверхность контактного кольца 13 с величиной конструктивно заданного контактного давления, равного 2 мм.

Таким образом, предлагаемый способ позволяет с большой точностью произвести выставку контактного давления в токопередающем многощеточном узле с одинаковой (для всех щеток) величиной, повышая тем самым надежность и срок службы изделия, а простота регулировки величины контактного давления каждой контактной пары способствует повышению производительности труда в 3 раза.

Формула изобретения

Способ сборки токосъемного устройства, включающий закрепление блока щеток на щеткодержателе, установку щеткодержателя по направляющим в кронштейне, закрепление кронштейна в корпусе, установку оси с контактными кольцами в корпус на опорах, установку блока щеток на контактные кольца с контактным давлением, о т— л и ч а ю шийся тем, что, с целью уменьшения трудоемкости сборки, повышения надежности контактирования и увеличения долговечности работы устройства, в корпусе по оси враще886118

У

ФЧ

З z 0

Составитель В. Чернова

Редактор A. Горбунова Техред И.Гайду Корректор Г. Назарова

Заказ 10550/71 Тираж 637 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35 Раушская наб., д. 4/5

Филиал ППП Патент г. Ужгород, ул. Проектная, 4. ния контактных колец устанавливают технологический валик, подводят к технологическому валику блок щеток до поверхности касания с ним, отстоящеч от рабочей поверхности контактного кольца на величину прогиба, соответствующего жесткостной характеристике контактного давления, фиксируют блок щеток в кронштейне в

t этом положении затем отводят кронш1 . тейн с блоком щеток от технологическо1" о валика, удаляют технологический валик, устанавливают ось с контактными кольцами в опорывращения,расположенные в корпусе, подводят кронштейн с олоком щеток к контактным кольцам и ус-, танавливают блок щеток на фиксированные опорные поверхности, при этом закрепляют кронштейн с предварительно установленным блоком щеток, в корпусе на фиксированные опорные поверхности.по направляющим пазам кронштейна.

Источники информации, принятые во внимание при экспертизе

1. Асс Б.A., Уразоев З.Ф. и Мясин» ков Б.Я. Сборка, регулировка и испытание авиационных приборов. М., Машиностроение, 1969, с. 242 °

2. Там же, с. 247 °