Способ нарезания конических зубчатых колес

Иллюстрации

Показать всеРеферат

<щ 887090

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 22.11.79 (21) 2852249/25-08 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.12.81. Бюллетень ¹ 45 (45) Дата опубликования описания 07.12.81 (51) М. Кл.

В 23 F 5/12

Государственный комитет

СССР по делан изобретений и открытий (53) УДК 621.9.04:

:621.833.2 (088.8) (72) Авторы изобретения

О. И. Антонов и И, П. Нежурин (54) СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ

КОЛEC

Изобретение относится к области зубообработки.

Известен способ нарезания конических зубчатых колес в условиях обкатки при возвратно-поступательных со скоростью резания движениях вращающегося инструмента, который выполняют с двумя режущими кромками, воспроизводящими левую и правую боковые поверхности зубьевпроизводящего конического колеса (1).

Однако для нарезания зубьев конических колес внутреннего зацепления необходим инструмент специальной конструкции.

Цель изобретения — упрощение инструмента и повышение производительности при нарезании конических колес внутреннего зацепления.

Для этого ось вращения инструмента разворачивают на угол относительно направления его возвратно-поступательного перемещения в сторону оси вращения нарезаемого колеса, вращение которого производят в ту же сторону, что и вращение инструмента, причем число зубьев производящего колеса не имеет общих множителей с числом зубьев нарезаемого колеса.

Угол разворота выбирают равным углу конуса вершин зубьев производящего колеса.

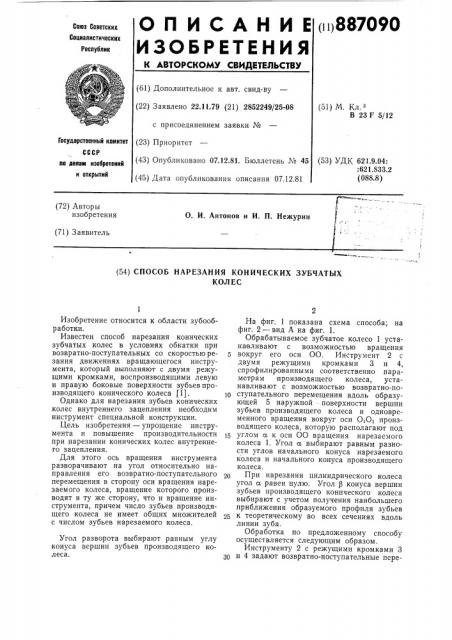

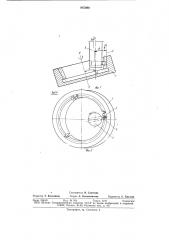

На фиг. 1 показана схема способа; на фиг. 2 — вид А на фиг. 1.

Обрабатываемое зубчатое колесо 1 устанавливают с возможностью вращения вокруг его оси 00. Инструмент 2 с двумя режущими кромками 3 и 4, спрофилированными соответственно параметрам производящего колеса, устанавливают с возможностью возвратно-поступательного перемещения вдоль образующей 5 наружной - поверхности вершин зубьев производящего колеса и одновременного вращения вокруг оси 0101 производящего колеса, которую располагают под

)5 углом а к оси 00 вращения нарезаемого колеса 1. Угол а выбирают равным разности углов начального конуса нарезаемого колеса и начального конуса производящего колеса.

При нарезании цилиндрического колеса угол а равен нулю. Угол р конуса вершин зубьев производящего конического колеса выбирают с учетом получения наибольшего приближения образуемого профиля зубьев к теоретическому во всех сечениях вдоль линии зуба.

Обработка по предложенному способу осуществляется следующим образом.

Инструменту 2 с режущими кромками 3 и 4 задают возвратно-поступательные пере887090 мещения со скоростью резания вдоль образующей 5 конуса вершин зубьев производящего колеса. Одновременно инструменту

2 задают вращение вокруг оси 0 0 производящего колеса. Нарезаемому колесу 1 задают вращение вокруг оси 00 в том же направлении, что и проводящему колесу, с передаточным отношением i, равным отношению числа зубьев Z; производящего колеса к числу зубьев Z нарезаемого колеса 1.

При этом число зубьев Z; производящего колеса выбирают так, чтобы оно не имело общих множителей с числом зубьев Z нарезаемого колеса. Например, для нарезания колеса с Z=34=17 2, числа зубьев производящего колеса могут быть выбраны из ряда Z;, =21=7.3, Z; =19, Z;, =15=

=5 3, т. е. при разложении чисел Z и Z; на простые сомножители ни один из со- 20 множителей Z не должен повторяться в сомножителях Z;.

Если выбрать для нарезания колеса с

Z=34 производящее колесо с Z,=16, 17, 18, то кинематика взаимосвязанного вращения колеса и инструмента (производящего колеса) не обеспечит нарезания всех зубьев колеса, т. е. будут пропуски впадин независимо от числа циклов нарезания.

Для сокращения времени холостого взаимного обката инструмента и изделия после полного нарезания каждой впадины зубьев колеса 1 взаимосвязанные вращения инструмента 2 и колеса 1 ускоряют, после подвода режущих кромок 3 и 4 в положение врезания в следующую впадину скорость вращения опять снижают до соответствующего рабочей подаче.

Формула изобретения

1. Способ нарезания конических зубчатых колес в условиях обката при возвратно-поступательных со скоростью резания движениях вращающегося инструмента, который выполняют с двумя режущими кромками, воспроизводящими левую и правую боковые поверхности зубьев производящего конического колеса, отличающийся тем, что, с целью повышения производительности при нарезании конических колес внутреннего зацепления, ось вращения инструмента разворачивают на угол относительно направления его возвратно-поступательного перемещения в сторону оси вращения нарезаемого колеса, вращение которого производят в ту же сторону, что и вращение инструмента, причем число зубьев производящего колеса не имеет общих множителей с числом зубьев нарезаемого колеса, 2. Способ по п. 1, ото и ч а ю шийся тем, что угол разворота выбирают равным углу конуса вершин зубьев производящего колеса.

Источники информации, принятые во внимание при экспертизе

1. Кедринский В. Н. и др. Станки для обработки конических зубчатых колес. М., Машиностроение, 1967, с. 194 — 196.

887090

Составитель В. Слиткова

Техред А. Камышникова

Редактор T. Колодцева

Корректор Е. Хмелева

Типография, пр. Сапунова, 2

Заказ 2344/8 Изд. ¹ 554 Тирах 1148 Подписное

НПО «Поиск> Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5