Агрегат для сборки и установки изделий под обработку

Иллюстрации

Показать всеРеферат

1п188Л02

ОП И САН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ьойз СовИских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 07.06.79 (21) 2777058/25-27 с присоединением заявки № (51) М. Кл.а

В 23 К 37/04

В 23 P 19/00 (43) Опубликовано 07.12.81. Бюллетень № 45 (45) Дата опубликования описания 07.12.81 (53) УДК 621.791. .753.5 (088.8) по делам изобретений и открытий

Ю. Д. Павлов, К. С. Толстопятов, М. Н. Бирюков, Л. Р Тагер, Е. Н. В (72) Авторы изобретения еликанов и В. В. Ларионов (71) Заявитель (54) АГРЕГАТ ДЛЯ СБОРКИ И УСТАНОВКИ ИЗДЕЛИЙ

ПОД ОБРАБОТКУ

ГосУдаРственный комитет (23) Приорите,г

Изобретение относится к оборудованию для сборки и сварки электродов вакуумнодугового переплава, применяемых в металлургической промышленности.

Известен агрегат для сборки и установки изделий под обработку, например под сварку, содержащий ролико-опорный стенд с приводами вращения и поперечного перемещения роликовых опор и установленный на нем ролико-рычажный механизм авто- щ матического отключения привода поперечного перемещения с задатчиками положения роликовых опор и командоаппаратом

I1l

Недостатками известного агрегата явля- 15 ются низкая производительность из-за невозможности при использовании этого устройства вести весь процесс автоматически и ограниченные технологические возможности из-за невозможности сборки конических деталей.

Целью изобретения являются повышение производительности при сварке электродов вакуумного дугового переплава путем обеспечения поточной автоматической сборки и сварки электродов и расширение технологических возможностей путем обеспечения сборки и сварки не только цилиндрических, но и конических электродов. 30

Поставленная цель достигается тем, что агрегат для сборки и установки изделий под обработку, например под сварку, содержащий роликоопорный стенд с приводами вращения и поперечного перемещения на нем ролико-рычажный механизм автоматического отключения привода поперечного перемещения с датчиками положения роликовых опор и командоаппаратом, снабжен, по меньшей мере, одной дополнительной роликовой опорой, соединенной с приводом вращения роликов, толкателем и упором с резиновыми буферами, установленными на роликоопорном стенде соосно напротив друг друга, ролико-рычажный механизм автоматического отключения привода поперечного перемещения снабжен вторым боковым роликом и коромыслами, оба боковых ролика шарнирно установлены на коромыслах посредством рычагов, коромысло смонтировано на роликоопорном стенде с возможностью опрокидывания вокруг осей, параллельных оси упомянутых толкателя и упора, при помощи пневмопривода, при этом привод поперечного перемещения роликовых опор выполнен групповым и каждая группа приводов электрически связана через командоаппарат с датчиком положения своей роликовой опоры.

887102

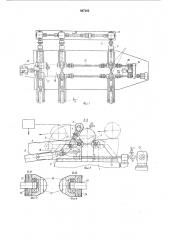

На фиг. 1 изображен общий вид агрегата; на фиг. 2 — сечение А — А; на фиг. 1; на фиг. 3 — сечение Б — Б на фиг. 1; на фиг. 4 — сечение  — В на фиг. 1.

Агрегат для изготовления электродов в акуумно-дугового переплава (ВДП) включает роликоопорный стенд 1 с загрузочно-разгрузочным устройством 2, плазмо- троном, приемным желобом 3, роликовыми опорами 4.

На роликоопорном стенде смонтированы также ролико-рычажный механизм 5, содержащий боковые ролики 6, смонтированные на рычагах 7, шарнирно закрепленных на убирающихся от приводов 8 коромыслах9, датчики 10 положения роликоопор, установленные на коромыслах 9, и механизм 11 бокового перемещения роликовых опор с переключающими звеньями 12, групповой привод 13 механизмов перемещения роликовых опор, привод 14 вращения с карданными валами 15.

Рабочее положение ролика 6 на коромысле 9 отрегулировано при помощи настроечного винта 16 таким образом, что вертикальная линия, соединяющая оси ролика 6 и ролика его опоры 4, и горизонтальная линия, соединяющая оси роликов опор 4, должны составить между собой угол 90, причем размер между осями ролика 6 и роликовой опоры 4 по вертикальной линии остается постоянным.

С целью обеспечения надежного прижима при вращении в процессе плазменной сварки инвентарной головки 17 с электродом 18 без проскальзывания в месте стыковки друг относительно друга толкатель

19 и упор 20 снабжены самоустанавливающими буферами 21, смонтированными на штоках 22 толкателя 19 и упора 20, посредством сферического соединения 23 и упругого элемента 24.

Работает устройство следующим образом, Инвентарные головки 17 и стержни электродов 18 с устройством 2 по наклонной поверхности по одной подаются в приемный желоб 3 к месту сварки, Затем при помощи механизмов 11 парные роликовые опоры 4 сводятся и обе детали выжимаются вверх до того момента, пока их оси не совпадут с осями толкателя 19 и упора 20.

Это достигается тем, что в этот момент деталь своей поверхностью касается ролика 6, который через рычаг 7 отключает через переключающее звено 12 свой механизм 11 роликовых опор 4 от привода 13.

Затем приводом 8 убирается коромысло

9 с расположенными на нем роликом 6 и датчиком 10 за поверхность устройства 2.

Отцентрированные детали прижимают толкателем 19 одна к другой. После этого разводятся опоры 4 от головки 17, Включаются привод 14 опор 4, плазмотрон, и осуществляется процесс сварки головки 17

20 со стержнем электрода 18. По окончании сварки толкатель 19 освобождает готовый электрод и он убирается устройством 2.

Групповым приводом 13 через переключающие звенья 12 и механизмы 11 опоры 4 разводятся в исходное положение, устанавливаются в рабочее положение при помощи приводов 8 ролики 6, и цикл повторяется.

Внедрение предлагаемого устройства позволит существенно повысить техникоэкономические показатели процесса ВДП за счет создания практически безотходной технологии подготовки токоприемных частей расходуемых электродов.

Зкономическая эффективность за счет повышения выхода годного на 1 т слитков

ВДП составит от 50 до 200 руб. на 1 т в зависимости от выплавляемого сортимента стали или сплавов. Кроме того, существенно снизятся (в среднем на 20 — 30 "/О) затраты на подготовку электродов к плавке.

Ф ор мула изо бр етения

Агрегат для сборки и установки изделий под обработку, например под сварку, содержащий роликоопорный стенд с приводами вращения и поперечного перемещения роликовых опор и установленный на нем ролико-рычажный механизм автоматического отключения привода поперечного перемещения с датчиками положения роликовых опор и командоаппаратом, о т л ич а ю шийся тем, что, с целью повышения производительности путем обеспечения поточной автоматической сборки и сварки электродов и расширения технологических возможностей путем обеспечения возможности сборки и сварки не только цилиндри40 ческих, но и конических электродов, он снабжен, по меньшей мере, одной дополнительной роликовой опорой, соединенной с приводом, вращения роликов, толкателем и упором с резиновыми буферами, установ45 ленными на роликоопорном стенде соосно напротив друг друга, ролико-рычажный механизм автоматического отключения привода поперечного перемещения снабжен вторым боковым роликом и коромыслами, оба

50 боковых ролика шарнирно установлены на коромыслах посредством рычагов, коромысло смонтировано на роликоопорном стенде с возможностью опрокидывания вокруг осей, параллельных оси упомянутых

55 толкателя и упора, при помощи пневмопривода, при этом привод поперечного перемещения роликовых опор выполнен групповым и каждая группа приводов электрически связана через командоаппарат с дат60 чиком положения своей роликовой опоры.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Х 326046, кл. В 23 Р 19j00, 31,03.79 (про55 тотип) .