Станок для очистки круглых деталей

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 00887!32

ИЗОБРЕТЕН Ия

Союз Сооетских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 20.06.79 (21) 2783106/25-08 с присоединением заявки № (51) М. К .

В 24В 5/18 (43) Опубликовано 07.12.81. Бюллетень № 45 (53) УДК 621.923.4 (088.8) по делам изобретений (54) СТАНОК ДЛЯ ОЧИСТКИ КРУГЛЫХ ДЕТАЛЕИ

Государственный комитет (23) Приоритет

Изобретение относится к машиностроению, в частности к обработке деталей в виде тел вращения, и может быть использовано для очистки от ржавчины и окалины днищ баллонов перед их приваркой к корпусу.

Известен станок для очистки и шлифовки деталей, содержащий рабочий орган, загрузочный и разгрузочные лотки и механизм подачи деталей в зону обработки и вывода их из нее, который выполнен в виде вала со спиральными канавками или выступами на его поверхности (1).

Станок обеспечивает механическую загрузку деталей.

Однако использовать его для деталей в виде тел вращения, у которых диаметр больше их длины, не представляется возможным. Кроме того, выполнение механизма подачи в виде вала со спиральными канавками или выступами на его поверхности значительно усложняет конструкцию всего устройства, а отсутствие поддерживающих приспособлений не дает качественной шлифовки деталей.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является станок для очистки деталей, преимущественно в виде тел вращения, от ржавчины и окалины, включающий станину с закрепленными на ней загрузочным лотком, механизмом подачи деталей в зону очистки и вывода из нее, рабочими органами для очистки и поддерживающими валиками (2), Недостатком этого устройства является невозможность его использования при обработке деталей, диаметр которых больше их длины, поскольку они не устойчивы, в

10 результате качество таких деталей низкое.

Цель изобретения — повышение качества очистки деталей, длина которых меньше их диаметра, и обеспечение автоматического выброса таких деталей после обработки.

15 Эта цель достигается тем, что станок снабжен дополнительным коротким поддерживающим валиком, а механизм подачи установлен с возможностью перемещения вдоль поддерживающих валиков.

20 Кроме того, механизм подачи деталей выполнен в виде силового цилиндра, на штоке которого закреплена введенная в устройство вилка с отсекателем в виде рычага, закрепленного параллельно направлению

25 перемещения вилки на одном из ее пальцев, при этом длина дополнительного валика больше длины детали на 15 — 25 мм.

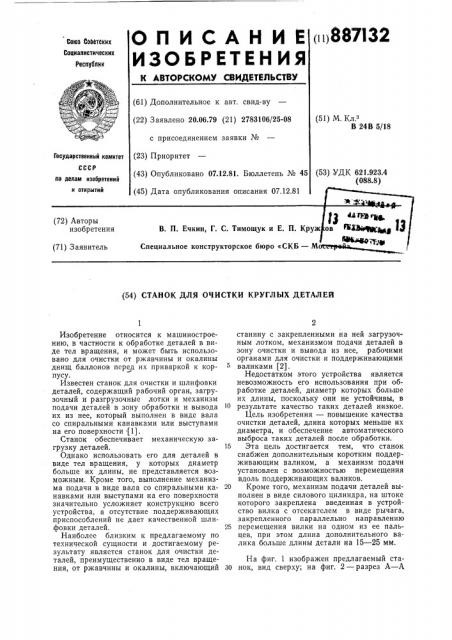

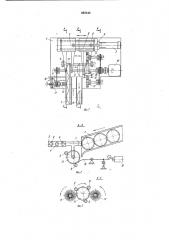

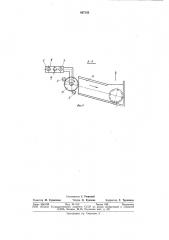

На фиг. 1 изображен предлагаемый стаз0 нок, вид сверху; на фиг. 2 — разрез А — А

887132

ЗО

55 б0 фиг. 1; на фиг. 3 — разрез Б — Б фиг, 1; на фиг. 4 — разрез  — В фиг. 1.

Станок содержит станину 1 с закрепленными на ней загрузочным наклонным лотком 2, механизмом подачи. деталей в зону очистки и вывода из нее, выполненным в виде силового цилиндра 3, на штоке 4 которого установлена вилка 5. Вилка 5 перемещается по направляющим 6. На одном из пальцев вилки 5 закреплен перпендикулярно к нему отсекатель, выполненный в виде рычага 7.

На станине 1 закреплены поддерживающие валики 8 и 9, один из которых (валик

8) имеет привод 10. На станине 1 установлены также рабочие органы для очистки деталей, например щетки 11 — 13, две из которых (11 и 12) служат для очистки детали по внешней, образующей, а одна (щетка 13) для торцовой очистки деталей через отверстие в стенке лотка 2, и разгрузочный наклоненный в противоположную от лотка 2 сторону лоток 14.

В зоне обработки деталей установлен дополнительный поддерживающий валик 15, длина которого меньше остальных, но на

15 — 25 мм больше длины детали, и соответствует расстоянию между пальцами вилки 5.

На рычаге 7 имеется упор 16, взаимодействующий со смонтированным на шпинделе щетки 13 подпружиненным рычагом 17, который служит для подачи ее к обрабатываемой детали, находящейся в загрузочном лотке 2. Момент подачи щетки 13 совпадает с моментом подачи одной из деталей вилкой 5 в зону основной (кольцевой) обработки. Щетка 13 служит для обработки деталей, имеющей центральное отверстие.

На станине 1 установлен также двуплечий подпружиненный рычаг 18, служащий для замыкания силовой цепи управления цилиндром 3 при выкатывании детали из лотка 2 и воздействии ее на одно плечо этого рычага. Другое плечо рычага при этом воздействует на выключатель 19 замыкания силовой цепи управления цилиндром 3. В силовую цепь управления цилиндром 3 включен также выключатель 20, который размыкает цепь управления цилиндром 3 в момент, когда вилка доставит деталь в зону ее кольцевой очистки.

Станок работает следующим образом.

Днища 21 баллонов вручную загружаются на наклонный лоток 2, и первое днище проваливается между пальцами вилки 5 на два поддерживающих валика 8 и 9. При этом днище 21 своим весом поворачивает двуплечий подпружиненный рычаг 18, который воздействует на выключатель 19, управляющий движением цилиндра 3. Шток

4 вместе с вилкой 5 и отсекателем 7 перемещается в крайнее правое положение, перемещая днище 21 по валикам 8 и 9 в зону обработки, отсекатель 7 при этом удерживает последующие днища на лотке 2.

Днище очищается двумя вращающимися щетками 11 и 12, одновременно приобретая момент инерции. Далее выключатель

20, на который воздействует палец вилки 5, через определенный интервал времени дает сигнал на обратный ход цилиндра. Шток 4 вместе с вилкой 5 и отсекателем 7 перемещается в крайнее левое положение, перемещая днище по валикам 8 и 9.

Днище, проходя мимо наклонного лотка

14, благодаря моменту инерции, приобретенному в процессе очистки, выкатывается по нему. Таким образом, происходит удаление обработанных деталей.

После того как шток 4 окажется в крайнем левом положении, цикл повторяется.

Если днище имеет отверстие по оси вращения (такую деталь используют в качестве крышки баллонов), то включают подпружиненную торцовую щетку 13, которая отводится от детали 21 в исходное положение посредством упора 16 и рычага 17.

Предлагаемый станок позволяет повысить качество очистки деталей и обеспечить автоматический выброс детали за пределы устройства.

Формула изобретения

1. Станок для очистки круглых деталей, включающий станину с закрепленными на ней загрузочным лотком, механизмом подачи деталей в зону очистки и вывода из нее, рабочими органами и поддерживающими валиками, отличающийся тем, что, с целью повышения качества очистки деталей, длина которых меньше их диаметра, станок снабжен дополнительным поддерживающим валиком, смонтированным в зоне обработки, а механизм подачи деталей выполнен с возможностью перемещения вдоль поддерживающих валиков.

2. Станок по п. 1, отл ича ющийся тем, что механизм подачи деталей выполнен в виде силового цилиндра, на штоке которого установлена введенная в устройство вилка с отсекателем в виде рычага, закрепленного параллельно направлению перемещения вилки на одном из ее пальцев.

3. Станок по п. 1, отличающийся тем, что длина дополнительного поддерживающего валика больше длины детали на

15 — 25 мм.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 1970777, кл. 51 — 79, опублик. 1934.

2. Авторское свидетельство СССР № 136202, кл. В 24В 5/50, 1960.

887132

Составитель С, Ухорский

Редактор М. Кузнецова Техред Л. Куклина Корректор Т. Трушкина

Заказ 2349/20 Изд. Ке 615 Тираж 940 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Я-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2