Устройство для обработки стеклоизделий

Иллюстрации

Показать всеРеферат

O П И С А Н И Е (11)887)33

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 31,05.79 (21) 2783022/25-08 (51) M. Кл з

В 24В 9/08 с присоединением заявки №

Государственный комитет (23) Приоритет (43) Опубликовано 07.12.81. Бюллетень № 45 (53) УДК 621.923.4 (088.8) по делам изобретений и открытий (45) Дата опубликования описания 07.12.81

1

А. И. Мельников и С. В. Лимонов

Проектно-конструкторское бюро Гусевского фиЛиала государственного научно-исследовательского института стекла

1 (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СТЕКЛОИЗДЕЛИЙ

Изобретение относится к производству сортовой посуды, а именно к конструкциям автоматических станков для нанесения алмазной грани.

Известны шлифовальные станки для декорирования, основными узлами которых являются шлифовальные головки, установленные на станине с возможностью поворота или вращения шпинделя, несущего алмазный круг; держатели изделия, установленные на качающихся рычагах, смонтированных на каретках, перемещаемых вдоль продольной оси изделия; делительный механизм.

Недостатком этих станков является их исключительная сложность в изготовлении и наладке.

Известен станок для нанесения алмазной грани, содержащий восемь шлифовальных головок, установленных на станине с возможностью поворота или вращения вокруг оси, лежащей в плоскости резания алмазного круга. Одновременно обрабатывается восемь изделий. Зажимные устройства для крепления изделий установлены на так называемых качающихся рычагах, а последние смонтированы на каретке, установленной на двух параллельных направляющих станины. Делительный механизм состоит из сменного диска с пазами, кулисно-рычажного, кулачкового и шестеренчатого механизмов.

Процесс нанесения грани сводится к следующему.

Установленные на качающиеся рычаги изделия кареткой перемещаются по оси изделий, а каждый рычаг прижимается пневмоцилиндром к алмазному кругу, который может поворачиваться вокруг оси, лежа1о щей в плоскости вращения круга. При возврате каретки рычаги опускаются, а делительный механизм поворачивает изделие.

Каждый механизм станка имеет специальный привод, синхронизация движений и по15 следовательность включения которых осуществляется гидравлическим блоком управления и электронными устройствами комплексного распределителя через кулачковые муфты.

20 Недостатками известного устройства являются сложность большинства его узлов, сложность в настройке оптимальной синхронизации исполнительных органов.

Целью изобретения является упрощение

25 конструкции и наладки.

Для достижения поставленной цели каждый держатель установлен с возможностью поворота вокруг вертикальной оси, выполненной в виде вала с направляющей, 30 параллельной оси шпинделя, снабженного

887133 свободно сидящей шестерней, кинематически связанной с одной стороны с введенными в устройство верхней рейкой и спайдером, а с другой — через делительный механизм с шпинделем изделия. Кроме того, устройство снабжено по числу держателей центрирующим и дополнительным роликами, крестовиной, планками, шестерней и нижней рейкой, при этом крестовины установлены на станине с возможностью поворота вокруг вертикальной оси, перпендикулярной к плоскости резания оси инструмента, и шарнирно связаны между собой планками, центрирующий и дополнительный ролики смонтированы с возможностью свободного вращения на крестовине и контактирования с направляющей, а шестерня установлена соосно с цептрирующим роликом, жестко связана с крестовиной и кине,матпчески с нижней рейкой, причем последняя скреплена со спайдером.

Кроме того, делительный механизм устройств выполнен в виде двух дисков, один из которых снабжен отверстиями, а второй — фиксаторами, при этом диски смонтированы на осях поворота держателей.

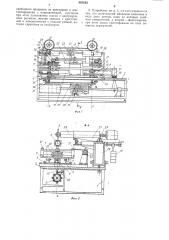

На фиг. 1 изображено предлагаемое устройство, общий вид (условно с двумя головками); на фиг. 2 — разрез А — Л фиг. 1; на фиг. 3 дана схема принципа нанесения дугообразного шлифа (грани); на фиг. 4— вид по стрелке Б на фиг. 3; на фиг. 5— принципиальная схема управления устройством.

Устройство содержит станину 1, которая служит базой для установки его узлов.

Внутри станины располагаются гидропневматический привод и система управления.

Сверху па станине крепится плита 2. В плите на одной оси расположены отверстия (по числу головок), в которых шарнирно установлены крестовины 3, связанные между собой планками 4 типа пантографа. На каждой крестовине установлены четыре ролика. Основной центрирующий ролик 5 крепится на оси крестовины, а дополнительный 6 — на некотором расстоянии. Ролики 7 являются опорой стола 8, На столе смонтированы держатели 9 для крепления изделия 10. К нижней части оси 11 вращения головки, параллельно оси шпинделя

12, неподвижно закреплена П-образная направляющая 13 для роликов 5 и 6. Каждая головка имеет делительный механизм, который состоит из двух дисков. Верхний диск 14 с фиксатором 15 крепится к шестерне 16, а нижний — к шестерне 17, связанной через шестерни 18 и 19 с шпинделем 12. В нижнем диске имеются отверстия, расположенные по окружности. Кроме головок к столу перпендикулярно к оси расположения головок в направляющих крепятся верхние зубчатые рейки 20, которые входят в зацепление с шестернями 16.

Рейки скреплены планками 21, на одной из,) о

q r зо

4О

55 го

65 которых стоит подшипник 22, скользящий по спайдеру 23. Спайдер связан с нижнимп зубчатыми рейками 24 и входит в зацепление с шестернями 25, неподвижно установленными на осях вращения крестовин. целительные диаметры и модули шестерен

16 и 25 равны. На стойке 26 шарнирно установлены кронштейны 27, па которые неподвижно смонтированы шлифовальные шпиндели 28 с возмохкностью качания вокруг оси 29. Вертикаль (ось Π— О), проходящая через плоскость резания алмазного круга и его ось вращения, совпадает с осью цецтрирующего ролика 5.

Одним из важнейших условий работоспособности любых станков при нанесении наклонной грани является четкое обеспечение взаимосогласованности движения перемещения изделия с его вращением.

В предлагаемом устройстве эта согласованность осуществляется автоматически.

Для нанесения наклонных граней достаточно повернуть крестовину 3 на требуемый угол, которые в свою очередь через ролики

5 и 6 П-образные направляющие 13 повернут головки на тот же угол и вынудят стол при сообщении ему возвратно-поступательного движения перемещаться только в заданном направлении. При этом стол 8 попеременно будет то удаляться, то приближаться к спайдеру 23, и в результате взаимосвязи зубчатой рейки 20 с шестерней 16 это движение преобразуется во вращательное и через шестерни 17 — 19 головки передается на изделие.

Независимо от угла перемещения (т. е. наклона грани) движения всегда согласуются, но для этого необходимо обеспечить определенное передаточное отношение от рейки на шпиндель головки. Передаточное отношение подбирается исходя из среднего диаметра наиболее часто обрабатываемых на устройстве изделий.

При обработке изделий большего или меньшего диаметра или с большой конусностью необходимо повернуть и закрепить спайдер на определенный угол, который определяется в процессе наладки, или заменить спайдер с параллельными направляющими на спайдер, соответствующий размеру или конфигурации изделия, что в дальнейшем позволит наносить шлифы любой конфигурации и наклонов, включая и дугообразные, для которых необходимо дополнительно согласовать перемещение изделия с его поворотом.

Принцип действия при нанесении, например, шлифа, представляющего собой прямую, переходящую в дугу, или просто дугу иллюстрируется схемой (см. фиг. 3).

Перед началом работы в специальное гнездо, сопряженное с траверсой 30, устанавливается шаблон 31 (см. фиг. 4), При движении траверсы ролик 32 обкатывается по направляющим шаблона, поворачивая

887133

G0

65 синхронно движению стола крестовины.

При возврате стола крестовины занимают первоначальное положение.

Для получения тех же шлифов в зеркальном исполнении достаточно в конце холостого хода незначительно довернуть крестовину, т. е. сместить ролик 32 в нужную сторону от центральной оси. Требуемая крутизна дуги шлифа подбирается путем перемещения ролика 32 относительно оси поворота крестовины, а переход прямой в дугу или просто начало дугообразного шлифа путем перемещения шаблона 31 влево или вправо. Однако при повороте головки шестерня 16, сидящая на ее оси, остается неподвижной, в результате чего начинает вращаться изделие и принцип согласованности нарушается. Для устранения этого явления поставлена шестерня 25, которая при повороте крестовины перемещает спайдер, который синхронно поворачивает шестерню 16.

Принцип действия делительного механизма заключается в следующем.

После нанесения на изделие очередного шлифа стол возвращается в первоначальное положение и при этом кулачок 33 кулачкового барабана 34, взаимодействуя с кулачком 35 через траверсу 36, поднимает толкатель 37, который в свою очередь приподнимает шестерню 16 вместе с диском 14 и выводит из зацепления фиксатор 15 с нижним диском, но шестерня 16 не выходит из зацепления с рейкой 20 и продолжает вращаться. При дальнейшем движении в зависимости от положения и длины кулачка 33 диск с фиксатором опускается и при дальнейшем вращении попадает в следующее отверстие нижнего диска или через одно — три отверстия — в зависимости от заданного числа деления.

Перед началом работы, в зависимости от толщины обрабатываемых изделий и т. д., исходя из практического опыта, устанавливают груз, задавая этим оптимально среднее давление алмазного круга на изделие, а дросселей 38 (см. фиг. 5) подбирается скорость, при которой глубина шлифа будет соответствовать требуемой. В процессе работы, в зависимости от режущих способностей каждого круга, путем перемещения груза производится корректировка давления. Для включения устройства достаточно открыть доступ сжатого воздуха (2 — 6 ати) к распределительному золотнику 39, при этом воздух по магистрали

40 поступает в пневмоцилиндр 41, поднимая алмазные круги, и одновременно в левую емкость 42, в результате чего масло на этой емкости через дроссель 38 и ооратный клапан 43 будет вытесняться в левую полость гидроцилиндра 44, осуществляя холостой ход, т. е. возврат. При этом кулачок 33 взаимодействует с кулачком 35 делительного устройства, а при подходе кулачка 45 к конечному выключателю 46 скалка золотника 39 перебрасывается в правое положение и избыточное давление из магистрали 40 сбрасывается в атмосферу. Сжатый воздух по магистрали 47 поступает в цилиндр 41, опуская круг, и в правую емкость 48, из которой, вытесняя масло в правую полость гидроцилиндра, осуществляет рабочий ход.

Скорость перемещения стола в самом широком диапазоне регулируется дросселем 38 и не зависит от скорости холостого хода, которая устанавливается однажды.

Окончание рабочего хода определяется положением кулачка 49, который при подходе к конечному выключателю 50 вновь перебрасывает скалку золотника, и цикл повторяется до тех пор, пока счетчик линий (например, храповки с приводом) не отключит устройство. Для нанесения тех же шлифов в зеркальном исполнении достаточно развернуть крестовины, а для нанесения других шлифов достаточно повернуть кулачковый барабан 34.

Устройство отличается простотой, но по разнообразию наносимого декора и качеству не уступает станкам, оснащенным различного рода электронными, оптическими и другими системами синхронизации и управления.

Учитывая простоту конструкции в проектировании и в изготовлении, не представляет трудностей разработка и изготовление станков различной модификации и назначения.

Формула изобретения

1. Устройство для обработки стеклоизделий, содержащее станину с установленными на ней шлиф овальными головками, стол со шпинделями держателей стеклоизделий и делительными механизмами, связанными с приводом вращения шпинделей, продольного перемещения и поворота, отличающееся тем, что, с целью упрощения конструкции и наладки, каждый держатель установлен с возможностью поворота вокруг вертикальной оси, выполненной в виде вала с направляющей, параллельной оси шпинделя, снабженного свободно сидящей шестерней, кинематически связанной с одной стороны с введенными в устройство верхней рейкой и спайдером, а с другой — через делительный механизм с шпинделем изделия, кроме того устройство снабжено по числу держателей центрирующим роликом, крестовиной, планками, дополнительным роликом, шестерней и нижней рейкой, при этом крестовины установлены на станине с возможностью поворота вокруг вертикальной оси, перпендикулярной в плоскости резания оси инструмента, и шарнирно связаны между собой планками, а центрирующий и дополнительный ролики смонтированы с возможностью

887133 свободного вращения на крестовине и контактирования с направляющей, шестерня при этом установлена соосно с центрирующим роликом, жестко связана с крестовиной и кинематически с нижней рейкой, которая скреплена со спайдером.

2, Устройство по и. 1, отличающееся тем, что делительный механизм выполнен в виде двух дисков, один из которых снабжен отверстиями, а второй — фиксаторами, 5 при этом диски смонтированы на осях поворота держателей.