Устройство для гранулирования термопластичных полимерных материалов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<>8872П

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 30.01.80 (21) 2905340/23-05 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.12.81. Бюллетень № 45 (45) Дата опубликования описания 07.12.81 (51) М.Кл.з В 29 В 1/02

Государственный комитет

СССР (53) УДК 621.7.224 (088.8) по делам изобретений и открытий

I -" .-. P. В. Торнер, В. И. Шермин, Л. П. Халиулина, А. С. Николаева, В. И. Иванов и Ф. В. Октябрьский

1 (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ

ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Изобретение относится к области переработки пластичесиих масс, в частности к машинам для гранулирования, и может быть использовано, например, при гранулировании:полиолефинов, полистиролов, полиамидов и других термопластов.

Известна фильера гра нулятора,пластического материала, содержащая концентричные, вставленные одна в другую детали, причем во внутренней детали имеются рас- 10 положенные по кругу в о пределенном порядке сопла, через которые выдавливают пластический материал, а затем разрезают его на гранулы. В фильере,имеются обогревающие каналы, которые, идут радиально и 15 открываются внутрь в кольцевой желоб, выполненный на поверхности фильеры среди сопл. Внутрь желоба вставляют, кольцевой вкладыш, который образует кольцевые полости, соединяющие соседние группы обогревающих каналов (11.

Недостатком этого устройства является то, что фильера имеет сложную конструкцию и не технологична в изготовлении.

Плоская конструкция фильеры не позволяет расположить на ней достаточное количество сопл при ограниченном наружном диаметре фильеры. Параллельное соединение обогревающих каналов лриводит при скапливании конденсата в части каналов,к ле- З0 равномерному обогреву фильеры и застыванию материала в части сопл. При постоянной объемной, производительности пластического материала это,приводит к резкому повышению давления,и необходимости остановки привода. Производительность гранулятора и качество продукта снижаются.

Наиболее близким по технической сущности и достигаемому результату.к данному изобретению является устройство для гранулирования термопластичных полимерных материалов, содержащее камеру гранулирования, выполненную в .виде полого цилинд.рического корпуса с выполненными в нем формующими отверстиями, установленную внутри корпуса режущую головку с ножами, .привод для ее вращения:и систему подачи охлаждающей среды (2).

Основным недостатком этого устройства является то, что оно не обеспечивает высокой производительности при одновременном снижении солротивления течению,расллава. Это связано с тем, что.в прототипе не решены оптимально вопросы обогрева решетки, расположения в ней формующих отверстий и их геометрии. Так, например, при отношении высоты цилиндрической части формующих отверстий к их радиусу,как

5,5 ми к 1 мм, длине конического заходного участка, .равной 8 мм, и диаметром входа

887211

6 мм, при производительности 1800 кг/ч перепад давлений достигает 145 кг/см .

В устройстве срабатывают аварийные предохранители, останавливающие подачу расплава к решетке. Это приводит к значительному .простою оборудования и снижению качества гранулята.

Целью, изобретения является снижение сопротивления течению расплава для повышения ароизводительности устройства.

Поставленная, цель достигается тем, что в устройстве для гранулирования термопластичных полимерных материалов, содержащем камеру гранулирования, выполненную в виде полого цилиндрического корлуса с выпол(ненными в нем формующими отверстиями, установленную, внутри корлуса,режущую головку с ножами, привод для ее вращения и систему подачи охлаждающей среды, в корпусе, вдоль его образующей выполнены каналы для .подачи обопревающей среды, соединенные между собой последовательно, а формующие отверстия выполнены между смежными ка(налами, лричем отношение высоты цили(ндрической части формующих отверстий к ее радиусу определяется по следующему соотношению: где KI — — п/2" (n+3) — безразмерный коэфф,ициент;

L — высота цилиндрической части формующих отверстий, м;

Р— радиус формующих отверстий, м;

QI — объемный расход раеплава, мз/с;

N — мощность привода, Вт; и —:коэффициент |полез(ното действия;

W — число формукицих отверстий в решетке экструдера; и — показатель степени реологическюго ура внения состояния (i-< n 10), безразмерная величи на; р (т) — коэффициент консистенции (IIp H температуре (гранулирования, н. с, /" /М2

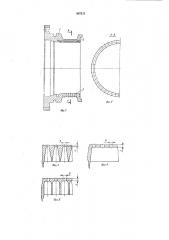

На фиг. 1 изображен кор(пус с каналами для подачи обогревающей среды в аксонометрии; на фиг. 2 — то же, (цродольный разрез; на фиг, 3 — сечение А — А фиг. 2; на фиг. 4 — б — конструктивные варианты формующих отверспий; на фиг. 7 — 9— графики зависимости весового расхода расплава (Q р) (производительности) от высоты цилиндрической части формующих отверстий (1.) для различных, значений радиу"а формующих отверстий (R) è мощности привода (N), полученных ло приведенному выше соотношению.

Усгройство для гранулирования термопластичных полимерных материалов содержит камеру гранулнрования,:выполненную в виде полого цилиндрического корпуса 1 с выполненным и .в нем формующими отверстиями 2, установленную внутри корпуса режущую головку с ножами и привод дчя ее вращения (на фиг.,не показано), систему,подачи охлаждающей среды. В корпусе

1 вдоль его образующей BbIIIIQJI(HeHbI каналы

3 для подачи обогревающей среды, соединенные между собой, последовательно (фиг.

1), а формующие отверстия 2 выполнены

10 между смежными каналами 3, причем отно(шение .высоты цилиндрической части формующих отверстий к ее радиусу определяется по следующему соотношению;

15 где К =-л/2" (а+3) — безразмерный коэффициент;

1 — высота цилиндрической части формующих отверстий, м;

R — радиус формующих отверстий, и;

Q> — объемный расход расплава,мз/с;

V — мощность привода, вт;

q — коэффициент полезного действия;

W — число формующих отверстий в решетке экструдера;

n — показатель степени реологического уравнения состояния (1 (и 10) величина безразмерная; и (Т) — коэ(ффициент консистенции при температуре гранулирования н с /"/и .

35

Режущая головка представляет собой прехлоластной резак. Ножи резака установлены относительно внутренней поверхности корпуса 1 с зазором 0,1 — 0,05 MiM. Охлаж4О даюшая среда в виде конденсата с температурой 40 — 80 С подается во внутреннюю полость корпуса 1. Обогрев корпуса производится паром.

Устройство для гранул ирования работа45 ет следующим образом.

Расплав термопластичного полимерного материала нагнетается, например, шестеренчатым насосом в кольцевой канал со стороны наружной (поверхности формующих

5о отверстий 2. Далее, расплав распределяется по формующим отверстиям 2. По достижении о(пределенно(го давления .расплав начи,нает продавливаться сквозь отверстия н при вращении резака по достижении опре55 деленной длины,гранулы отрезаются. Конденсат, подаваемый во,внутреннюю полость корпуса 1, охлаждает гранулы и транспортирует их на транспортные вибро.сита (на чертежах,не показаны). Длина гра(нул может регулироваться, напр имер, изменением сиорости вращения резака. Одновременно с подачей расплава производится обогрев корпуса 1 паром,,подаваемым в последовательно соединенные между собой каналы 3.

887211

QI+ " ð (Ò) 20

Как видно из графиков, приведенных.на .фиг. 6, 7, 8, максимальная производительность (g >) устройства,,р а вн а я 2500—

3000 .кг/ч, обеспечивается при мощности привода N от 14 до 30 кВт при L=0,125—

1,55 см и R=0,12 — 0,15 см.

При соотно шен иях — = 2,8 — 7,4, N =

=23 кВт, Q, =3000 кг/ч.

При соотношениях — = 0,8 — 4,2 и N =

=14 — 23 кВт, Q =3000 кг/ч.

При соотноп1ениях =5,2 — 10 и N=

Я

=23 кВт, Q, =2500,кг/ч.

При соотношениях =2,9 — 6,9 и N=

=14 — 23 кВт, Q,=2500 кг/ч.

Последовательное соединение обогревающих каналов исключает скопление в них конденсата и обеспечивает .равномерный обогрев решетки.

Использование гранулирующего устройства в соответствии с предполагаемым изобретением позволяет по сравнению с известным устройством повысить ароизводительность с 1800-;2000 кг/час (по полиэтилену низкой плотности) до 3000 кг/час при одновременном снижении мощности привода с 43 до 25 кВт.

Формула изобретения

Устройство для гранулирования термопластичных полимерных материалов, содержащее камеру гранулирования, выполненную в виде полото цилиндрического корпуса с выполненными в нем формующими отверстиями, установленную внутри кор.пуса режущую головку с ножами, привод для ее вращения .и систему подачи охлаждающей среды, о тл.и ч а ю щеес я тем, что, с целью снижения сопротивления течению рааплава для повышения производительности устройства, в корпусе вдоль его образующей выполнены каналы для подачи оботревающей среды, соединенные между собой последовательно, а формующие отверстия вьглолнены,между смежными каналами, причем отношение высоты цилиндрической части формующих отверстий к ве радиусу определяется по следующему соотношению: где К =и/2" (и+3) — безразмерный коэффициент;

L — высота цилиндрической части формующих отверстий, м;

R — радиус формующих отверстий,,м;

Q> — объемный, расход расплава,,мз/с;

N — мощность привода, вт;

7) — коэффициент полезного дейстаия;

W — число формукицих отверстий в решетке экструдера; и — показатель степени реологического уравнения состояния (1 < и 10), величина безразмер ная;

V (Т) — .коэффициент консистенции при температуре пранулирования н с 1/и/.м2

36

Источники информации, припятые во внимавие при экспертизе:

1. Патент США ¹ 3553776, кл. 425—

311, опублик. 1971.

4О 2. Авторское свидетельство СССР № 614956, кл. В 29 В 1/02, 1977 (прототип).

887211

Ц7

100 2Р00 DP0 Я00 0ЛУ/ар

©дУ

Составитель Е. Кригер

Техред А, Камышникова

Корректор С. Файн

Редактор E. Дайч

Тип. Харьк. фил. пред. сПатент»

Зак. 1631/1231 Изд. № 600 Тираж 694 Подписное

НПО поиск» Государственного комитета СССР по делам изобретений и открытий113035, Москва, Ж-35, Раушская наб., д. 4/5