Устройство для изготовления труб из термопластичного ленточного материала

Иллюстрации

Показать всеРеферат

(i i) SS7224

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советский

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 31.07.79 (21) 2812669/23-05 с присоединением заявки ¹ (23) Приоритет (43) Опубликовано 07.12.81. Бюллетень ¹ 45 (45) Дата опубликования описания 07.12.81 (51) М Кч 3

В 29С 27/04

Государственный комитет (53) УДК 678.059.4 (088.8) по делам извбретеиий и открытий (72) Авторы изобретения

В. С. Дьячков и А. А. Рыбаков (7l) Заявитель Филиал Проектно-конструкторского бюро Главного -управления локомотивного хозяйства (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ

ИЗ ТЕРМОПЛАСТИЧНОГО ЛЕНТОЧНОГО МАТЕРИАЛА

Изобретение относится к области изготовления труб из ленточного термопластичного материала методом сварки, в частности токами высокой частоты.

Известно устройство для изготовления труб из термопластичного ленточного материала, содержащее сварочную высокочастотную машину с двумя электродами, вспомогательные механизмы и дополнительный электрод, установленный между основными электродами (1).

Однако такое устройство не дает возможности изготовления труб различного диаметра, так как дополнительный электрод, определяющий диаметр трубы, является постоянным. При этом съем сваренной трубы с металлического электрода из-за усадки сварного шва затруднен.

Наиболее близким к предлагаемому решением из известных является устройство для изготовления труб из термопластичного ленточного материала, содержащее последовательно расположенные разматывающий узел, механизмы предварительного и окончательного формирования ленты в трубу, последний из которых включает формующую оправку с поддерживающими роликами, сварочный и приемный узлы (2).

Недостаток указанного устройства заключается в том, что прн изготовлении труб различных диаметров необходимо регулировать поперечный размер формующей оправки в зависимости от диаметра трубы. что требует дополнительного времени. Кроме того, затруднен съем готовой трубы с оправки, что также снижает производительность устройства.

Целью изобретения является повышение производительности устройства.

Указанная цель достигается тем, что в устройстве для изготовления труб из термопластичного ленточного материала, содержащем последовательно расположенные разматывающий узел, механизмы предварительного и окончательного формирования ленты в трубу, последний из которых включает формующую оправку с поддерживающими роликами, сварочный и приемный узлы, на боковых поверхностях формующей оправки выполнены продольные пазы для соединяемых кромок, а поддерживающие ролики установлены вертикально по боковым сторонам формующей оправ" è и подпружинены в направлении, перпендикулярном оси роликов. Механизм предварительного формирования ленты в трубу выполнен в виде пластины U-образной формы.

Такое выполнение устройства обеспечивает изготовление труб различного диаметз() ра без каких-либо дополнительных наладок

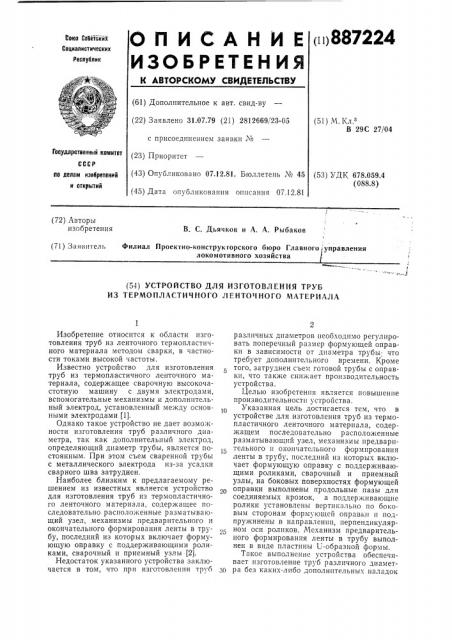

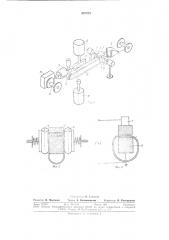

887224 и легкий съем сваренной трубы с оправки, На фиг. 1 пзооражено устройство, общий

BHJ,; на фиг. 2 — механизм окончательного формирования ленты в трубу, разрез; на фиг. 3 — располо)кение сварочных электродов.

Устройство для изготовлещ)я труб из тсрмопласти IHoi 0 ленточного материала содержит разматывающий узел 1, механизм предварительного формирования ленты в трубу, выполненный в виде пластины 2 V-образной формы, механизм окончательного формирования ленты в трубу, включающий формующую оправку 3» поддерживающие ролики 4.

На боковых поверхностях оправки 3 выполнены продольные пазы 5 и 6 для соединяемых кромок материала, а поддерживающие ролики 4 установлены вертикально по боковым сторонам формующей оправки 3 и подпружинены в направлении, перпендикулярном оси роликов, Устройство содержит также сварочный узел, включающий сваро>п)ый электрод 7

IlpHM 0) I o.>Iû(oé ()opì 1>), связанный с Верхним прижимным пневмоцилпндрОм 8, и oIIравку 9, являющуюся вторым электродом, нижний поддержива)ощий пневмоцилпндр

10, прижимной механизм, состоящий пз двух роликов 11 и 12, приемный узел 13 для сваренной труоы и механизм 14 псрсмсщсния трубы.

Устройство работает следующим образом. Ленточная заготовка с разматывающего узла 1 пропускается через механизм предварительного формирования, в котором опа приобретает ) -образную форму, затем края ленточной заготовки поступают в пазы 5 и 6 формующсй оправки 3, заготовка прижимается поддерживающими роликами

4, в результате чего края ленточной заготовки подготавливаются к сварке. Затем заготовка перемещается между роликами

11, 12 прижимного механизма, и сформированный участок заготовки протягивается и закрепляется в приемном узле 13, а затем фиксируется прижимным механизмом. Шток нижнего пHåBMoöèëè)läðа 10 поднимается, а одновременно с этим шток верхнего пневмоцилиндра 8 со сварочным электродом 7

15 >О

:>г, З0

50 опускается и прижимает сформированный участок к оправке 9. К сваро )пым элсктро а,i 7 5) 9 по;)води)с51 ToK BBlcoKDA частоты и происходит нагрев сформированного участка до определенной температуры, после чего ток отключается, а нагретый участок остывает под давлением, в результате )его формируется шов. После затвсрдевапия сварочного шва поднимают сварочпьш электрод 7 и одновременно опускают шток нижнего пневмоцилиндра 10. После этого включается механизм 14 персмещс)шя и сваренная труба наматывается на приемный узел

13, а под сварочный электрод подается новый сформированный участок заготовки для сварки.

Устройство IlpocTo по конструкции, обеспечивает изготовление труб любы.с диаметров и быстрый съем сваренной трубы с оправки.

Формула изос)ретенпя

1. Устройство для изготовления труб из термопластичного ле)ксочпого материала, CO IMP ж а ЩЕ С II O C:I O;jO B B TO.>i E> I I E) P I) C i i O,"I n )I(O I Iныс разматывающпй узел, механизмы преЛварительного и окоп.атс.lüíîãî формирования ленты H трубу, псялс,l)щй )сз которых вкл)очаст формующук) оправк с поддерживающими ролпкамп. сваро спь::,I и приемный

;))II>I> О ТЛ EI Ч El IO Н) С С С и 1С М >I !О С ИЕ!С>)О

ПОВ IIEIC .IIII51 ПРО)!ЗВОДС)ТС, )Ы)оотll СТРс)ЙСТВа, на боковых поверхностях формущей оправки выполнены продольные пазы для соединяемых кромок, а поддержпиа)о)ц)сс ролики установлены всртикалыю по боковым сторонам формуюгцсй оправки и по Спружппены в направлении, нерпе):дику)),lpiloil осп роликов.

2. Устройство по и. 1, о тл li ч à Io шее с я тем, что механизм предварительного формирования ленты в трубу выполнен в вп е пластины L-образной 1)орх)ы.

Источники информации, принятые во внимание пр)) экспертизе

1. Авторское сьч)дстельство СССР

«¹ 235967, К . В 29С 27/04, 1967.

2. Заявка М 2766367/05, кл. В 29С 27/02, 15.05.79 (прототип), 887224

/4

1ф

ku, . 3

Со >; п -с . 1 Г,-г пп

Редактор И. Марголис Текрсд А. Ка>нышникова Корректор Л. Расторгуева

Закан 2. ЕО -l и>д. М О19 тн .> я >к 1>9-1 11одппснос

Н110 «11опск» Государстпснно> о кn»> òñòë СССР по .í.uii пноорстсп,>é п открь тпй

) 0 3:), и с « " >,, > >, Р " l > Iw, > н

Tl,.>ог >а :,>па, р Сапунова, 9