Защитное покрытие гребного вала и способ его изготовления

Иллюстрации

Показать всеРеферат

(ii) 887359

ОПКСАН!оЕ

ЙЗОБРЕТЕНИЯ

Сова Советских

Социалистических

Реслублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительно е к авт. авид-ву— (51) М, Кл."

В 63 H 23/34 (22) Заявлено 13.12.79 (21) 2850444!27-11 с дриооединением заявки ¹â€” (23) Пр иаритвт— (43) Опублико|вано 07.12,81. Бюллетень ¹ 45 (45) Дата опубликования описания 07.12.81

Государственный комитет ао делам изобретений и стар атей (53) УДК 629.1.037.4 (088.8) /

Н. С. Высокородов, Н. Н. Плишкин и О," Н. Ьурдо

Ленинградский институт водного тран4порта:-. (72) Авторы изобретения (71) Заявитель (54) ЗАЩИТНОЕ ПОКРЫТИЕ ГРЕБНОГО ВАЛА

И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Изобретение относится к судостроению, в частности, к защитному покрытию гребного вала и способу его изготовления.

Известно защитное покрытие гребного вала, содержащее оболочку, закрепленную на рабочей части вала. Способ изготовления защитного покрытия гребного вала включает проточку зала под оболочку, установку оболочки на вал, заварку стыков и последующую чистовую обработку (1).

Однако при таком покрытии прочность вала снижается в связи с неравномерным распределением внутренних напряжений, возникающих при заварке стыков облицовок. Недостатками этого способа являются невысокая прочность оболочки ввиду наличия продольных и поперечных сварных швов, а также трудность ее изготовления, связанная с промежуточной механической обработкой торцов и внутренней поверхности.

Цель изобретения — повышение прочности защитной оболочки гребного вала, упрощение технологии и снижение трудоемкости ее изготовления.

Цель достигается тем, что оболочка выполнена в виде спирально установленной металлической ленты, витки которой скреплены с валом и между собой, а оболочку изготавливают путем навивания металли2 ческой ленты на вал с постоянным шагом и с зазором между витками, который герметично заваривают по всей длине ленты.

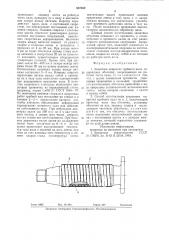

- На чертеже изображено предлагаемое

5 защитное покрытие.

На валу 1 спирально навита лента 2.

Лента 2 HBiBETB на ваl 1 с зазором между витками 3. Витки спирали плогно схватывают тело вала. Зазоры между витками

10 (стыки) сварены антнкоррозионным металлом 4. После проточки защитная оболочка плотно охватывает вал по всей его длине.

Способ реализуют следующим образом.

Протачпвают рабочую часть вала 1 под оболочку и, не снимая вал со станка, закрепляют на рабочей части вала с помощью сварки конец непрерывной ленты 2.

Ленту закрепляют под определенным углом к образующей цилиндрической части вала.

20 Величину угла навивки определяют в зависимости от диаметра вала, толщины и ширины ленты, материала ленты, скорости передвижения каретки механизма навивки, числа оборотов вала. Проворачивают вал 1

25 на один оборот и к образовавшемуся стыку между витками подводят сварочную головку. Включают сварочный автомат, приводят во вращение вал и каретку с установленным на ней механизмом накладывания

30 и прижима ленты к поверхности вала и

887359

Изд. № 646

Заказ 8885

Подписное

Тираж 497

Загорская типография Упрполиграфиздата Мособлисполкома

3 производят: навивку ленты на рабочую часть вала, приварку ее к валу и заплавление зазора между витками. Каретку передвигают вдоль вала с постоянной скоростью, что обеспечивает постоянный шаг навивки спирали. Навивка спирали с постоянным шагом обеспечит равномерное распределение внутренних напряжений, вызванных сварочными деформациями. Величина зазора между витками зависит от режима сварки и толщины ленты и находится в пределах от 2 до 20 мм. При зазоре менее

2 мм не будет обеспечен провар стыка между витками, а зазор более 20 мм не позволяет заплавить существующее оборудование (сварочная головка). Кроме того, при ширине ленты 35 — 400 мм и зазоре между витками более 20 мм не нужна навивка ленты.

Оптимальная величина зазора между витками составляет 3 — 5 мм. Навивку спирали, скрепление витков между собой и приварку их к телу вала выполняют одновременно при непрерывном вращении вала. В качестве сварочного электрода используют сварочную проволоку из нержавеющей стали, например, марки Св08Г2С ГОСТ 224б — 70.

По окончании навивки спирали и сварочных работ гребной вал оставляют на станке и в течение 2 — 3 ч продолжают вращать его, чтобы избежать образования деформации (провисания) нагретого вала под действием собственного веса. При небольших диаметрах валов (до 250 мм) за 2 ч вал успевает остыть, а свыше трех часов держать вал на станке нет необходимости. При больших диаметрах валов время на охлаждение может быть увеличено до б — 8 ч. За это время происходит выравнивание температур тела вала и навитой на него ленты, при этом за счет разницы этих температур в момент сварки стыка (температура ленты значительно выше) происходит плотное црилегание ленты к телу вала, т. е. напряженная просадка, что значительно увеличивает прочность крепления ленты к телу вал а. После о хлаждения производят о кончательную механическую обработчику вала.

Данный способ изготовления защитных оболочек повышает их прочность, а следовательно и прочность валов за счет равномерного распределения внутренних напрякений, кроме того, позволяет отказаться от малопроизводительной операции по изготовлению стальных полуцилиндрических половинок, сварки их между собой и их посадки

16 на рабочую часть вала.

Формула изобретения

1. Защитное покрытие гребного вала, со26 держащее оболочку, закрепленную íà рабочей части вала, о гл и чающееся тем, что, с целью повышения прочности, упрощения технологии и снижения трудоемкости изготовления, оболочка выполнена в ви2„- де спирально установленной металлической ленты, витки которой скреплены с валом и м ежду со бой.

2. Способ изготовления защитного покрытия гребного вала по п. 1, включающий проточку вала под оболочку, установку оболочки на вал, заварку стыков и последующую чистовую обработку, о т л и ч а юшийся тем, что оболочку изготавливают путем навивания металлической ленты на вал с постоянным шагом и с зазором между витками, который герметично заваривают по всей длине ленты.

Источники информации, принятые во внимание при экспертизе

4р 1. Авторское свидетельство СССР

if 17827б, кл. В 63 Н 23/34, 19б4.