Способ получения сульфата калия

Иллюстрации

Показать всеРеферат

п> 887464

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Саюа Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 14.04.80 (21) 2911796/23-26 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.12.81. Бюллетень № 45 (45) Дата опубликования описания 07.12.81 (51) М Кч

С 01D 5/06

Государственный комитет

ССС,Р по делам изобретений и открытий (53) УДК 661.832 (088.8) Н. П. Симотюк, Л. И. Нестор, И. Д. Соколов, Н. В. Хабер, P. А. Марусяк, В. И. Ватаманюк, П. В. Дрот!омирецкий, 3. В. Назаревич, Р. М. Чих и А. Ф. Шахова, Калушский филиал Всесоюзного научно-исследоватезгвскего ...... и проектного института галургии и производственное объединение

«Хлорвинил» (72) Авторы изобретения (71) Заявители (54) СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ

Изобретение относится к технологии получения бесхлорных калийных удобрений методом конверсии из сульфатсодержащего сырья и хлористого калия и может найти применение в химической промышленности.

Известен способ получения сульфата калия путем конверсии сульфата натрия хлористым калием с последующим разделением образующейся пульпы на маточник и глазерит, который подают на водную стадию конверсии хлористого калия, а маточник подвергают охлаждению с последующим выделением мирабилита и упаркой охлажденного маточника с получением хлористого натрия. Далее маточный раствор смешивают с мирабилитом и полученную сульфатную пульпу возвращают на первую стадию конверсии (1).

Недостатком способа является усложнение технологической схемы за счет включения узла удаления сульфат-иона с лазеритовым раствором.

Наиболее близким к предложенному способу по технической сущности и достигаемому эффекту является способ получения сульфата калия из природного сульфата кальция и хлористого калия путем их конверсии в водно-аммиачном растворе при температуре (— 5) — (+5 ) С и с последующим отделением осадка сульфата калия от жидкой фазы (2).

Недостатком такого способа получения сульфата калия является использование в качестве сульфатсодержащего сырья природного гипсового камня, что приводит к повышению себестоимости получаемого сульфата калия.

Цель изобретения состоит в удешевлении процесса получения сульфата калия.

Цель достигается тем, что в качестве сульфатсодержащего сырья используют гипссодержащие отходы калийных производств, предварительно отмытые водой в две стадии противотоком при температуре

30 — 50 С, времени перемешивания 20—

30 мин и соотношении К: Т, равном

0,9: 1,0 в 1,1.

При обессульфачивании избыточных каинитовых растворов, образующихся при переработке полиминеральных калийных руд

Прикарпатья хлористым кальцием, в осадок выделяется сульфат кальция, который до настоящего времени нигде не используется.

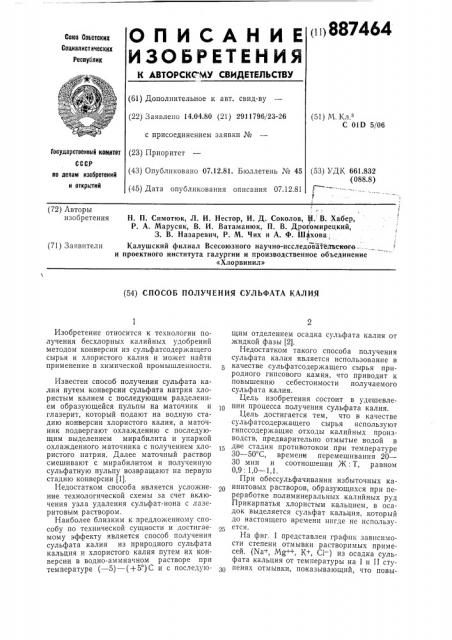

На фиг. 1 представлен график зависимости степени отмывки растворимых примесей. (Na+, Мд++, К+, Cl — ) из осадка сульфата кальция от температуры на 1 и II ступенях отмывки, показывающий, что повы887464 шеш!с температуры процесса отмывки выше 50 C приводит к уменьшению степени оТ 1ЫВкп примесей и к понижениlо KBчестВа и выхода сульфата калия в процессе конвсрсии. Данное явление можно объяснить тем, что при повышеш!и температуры выше

00 С В системс проход!1т 00:>!Сllпыс реакции

1f созда!Отся услОВ11я для ОопазОВапня х!с исс растворимых сосдипсш.й. Пош i

Tc;ibHo, так I

»COG w0;jIf!.IIIII СТЕП< ПЬ ОТ rlblIII

»римессй.

ll;I фпг. 2 приведен гра<рик зав»с»мости сгспс»lf отмыьк» растворимых пр»мссей от !В времени персмсшивапия реакционной смеси на каждой стадии отмывки. 1(ак видно пз ф»г. 2, увеличение времени перс.;!сшивания

o o;I b v i c 3> 0 м l l l I В ы з ь, В а с т у м с н <я и c I I i c пш!» отмывки примесей, что так !<с обьяс- !!

»1!с !Ся прохождение >! 00ivicHllbi >; р акцllil.

Уме11ьшеш!с времени псремешивания меньше 20:,1!!и так кс нежелательно, так как прп этом»е достигается равномерность распределения примесей в объеме раствора и сш1жается степень их отмывки.

На фиг. 3 приведен график зависимости степени отмывки из сульфата кальция растворимых примесей от соотношения 7i(: Т реакционной смеси на каждой стадии отмывки. Как видно из фиг. 3, увеличение соотношения 1К: Т больше 1,1 приводит к незначительному увеличению степени отмывки и поэтому не рационально из экономической точки зрения. Умепьшсние соотношения Я(: Т меньше 0,9 приводит к уменьшению степени отмывки и далее к понижению качества и выхода сульфата калия в процессе конверсии.

П р;! м е р 1. 100 кг гиг!ссодсржап!»х от-,"О ходов калийного производства среднего состава, всс. о!о.

К+ 3,64

11 1 о++ 2 42

С а++ 10,61 45

Ха+ 2,14

С!— 10,88

SO4-- 28,16

1О 43,15 промывают 90 кг воды в две ступени противотоком при 30 С и времени перемешнвапия 20 мпн. Образуется 59,07 I

К+ 1,35

ЖЭ

Моь++ 0,25

С а++ 17,46

Ма+ 0,68

С!— 2,52

$0„— 47,15

«О

Н О 30,59

Эти отходы сов.!ест»о с 38,84 кг технического хлористого калия (содерокащего

96,5% КС1) и 112,59 кг раствора аммиака подают на конверсгпо. При температуре нп

H<å 5 С получают 42,92 кг сухого сульфата калия следующего химического состава, вес.%:

К+ 43,01

Mg4 b 0,27

С а++ 0,58

Ыа+ 0,23

С!— 0,63

$0:! — — 54,46

Н О 0,82

Извлечение сульфата калия 95%.

Пример 2. 100 кг гипссодержащпх отходов калийного производства среднего состава, вес.%:

К+ 3,64

I! l g++ 2,42 (Я+>- 10,61

Na+ 2,14

С!— 10,88

SO4 28,16

П О 43,! 5 промывают 100 кг во,!ы в две ступсни противотоком при 40 С и времени персмешивания 25 мин. Образуется 58,16 кг отмытых гипссодержащих отходов следующего химического состава, вес.%:

К+ 1,12

Ng++ 0,16

С а++ 17,98

Na+ 0,48

С!— 2,00

$04 47,67

Н О 30,59

Затем отходы подают на стадию конверсии вместе с 38,24 кг технического хлористого калия (содержащего 96,5% КС1) и 110,86кг раствора аммиака. В процессе конверсии при температуре ниже 5 С получают

42,30 кг сухого сульфата калия следующего химического состава, вес.%:

К+ 43,28

Ng++ 0,10

С а++ 0,53

Д а+ 0,18

Cl— 0,36

SO4 54,73

Н,О 0,82

Извлечение сульфата калия 98%.

Пример 3. 100 кг гипссодержащих отходов калийного производства среднего состава, вес.%:

К+ 3,64

xg++ 2,42

С а++ 10,61

Na+ 2,14

Cl— 10,88

SO4 28,16

Н,О 43,15 промывают 110 кг воды в две ступени противотоком при 50 С и времени перемешивания 30 мин. Образуется 58,45 кг отмытых гипссодержащих отходов следующего химического состава, вес.%:

К+ 1,16

P>1g++ 0,21

887464 « Ъ 100

9ю и

Ю ь|0 т0 Ю

1 О РО

/, Р 7Z fd

Составитель Б. Нирша

Техред Л. Куклина

Корректор Е. Осипова

Редактор Н. Багирова

Заказ 2511/5 Изд. № 642 Тираж 530 Подписное

НПО «Поиск> Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 М

), а7 ф РУ Ф Ы

Ю г0

k 00 и, E0 г. pg

Р0 л

Ю ГР Ю А

Epee nepeaeurukw, "яж

Puz. Р

887464

2 етая

Фу

CV

К lГ ю ю о

И7 бО ф

Ф Д 0

К

/Уу У

Л7 Ю 10 бЮ 7Р

7елпература, С а++ 17,84

Na+ 0,53

Сl— 2,14

$04 47,53

НО 30,59

Данные отходы сов,!естно с 38,44 кг технического хлористого калия (содержащего

96,5% KCI) и 111,41 «r раствора аммиака подают на конверсию. Конвсрс!!с!! нри температуре ниже 5 С полу!ают 42,55 кг сухого сульфата калия следующего химичес кого состава, вес. %:

К+ 43,16

Я о++ 0,19

Са++ 0,56

Na+ 0,21

Cl— О,б1

$04 54,45

Н,О 0,82

Извлечение сульфата калия 98%.

Предлагаемый способ позволяет удешевить процесс за счет использования отходов. 1одовой экономический эффскт для

6 производства сульфата калия на п/о «Хлорвинил» составляет 983 тыс. руб.

Формула изобретения

Способ получения сульфата калия из су льфaтсодержащего сырья и хлористого калия путем конверсии в водно-аммиачном растворе, при температуре минус 5 плюс

10 5 С, отличающийся тем, что, с целью удешевления процесса, в качестве сульфатсодержащего сырья используют гипссодержащие отходы калийных производств, предварительно отмытые водой в две стадии в противотоком при 30 — 50 С, времени перемсшивания 20 — 30 мин и соотношении К: Т равном 0,9: 1,0 — 1,1.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидстельство СССР № 710945, кл. С 01D 5/Об, 1979.

2. П а тент С ША ¹ 2882128, кл. 23 — 121, 1959.