Способ контроля производительности стекловаренной печи

Иллюстрации

Показать всеРеферат

() 8S748I

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Сооетсиии

Сониалистичесних

Республик +

С ОЗВ 5/00 с присоединением заявки №

Государственный комитет (23) Приоритет (43) Опубликовано 07.12.81. Бюллетень № 45 (45) Дата опубликования описания 07.12.81

СССР по делам изобретений и открытий (53) УДК 691.6 (088.8) (72) Авторы изобретения

Н. М. Бойко, H. Б. Егоров и Б. В. Жбанов (71) Заявитель (54) СПОСОБ КОНТРОЛЯ ПРОИЗВОДИТЕЛЪНОСТИ

СТЕКЛОВАРЕННОЙ ПЕЧИ

Изобретение относится к стекольной промышленности и может быть использовано для учета производительности ванных стекловаренных печей в производстве листового строительного стекла.

Известен способ автоматического определения производительности стекловаренных печей, основанный на измерении разности температур стекломассы в двух точках выработочного канала печи (1). Измеренную разность температур корректируют по отклонению температуры на входе участка измерений и температуры окружающей среды и затем, на основании известной нелинейной зависимости, определяют по измеренной разности расход стекломассы, протекающей из зоны варки в зону студки.

Однако при этом не обеспечивается высокая точность измерения.

Наиболее близок к предлагаемому способ контроля производительности стекловаренной печи при производстве листового стекла, включающий измерение параметров, характеризующих производительность ванной печи, и оценку производительности печи по результатам обработки параметров (2).

Суть этого способа заключается в измерении уровня стекломассы в двух точках выработочного канала печи и средней вязкости стекломассы между указанными точками с последующим определением отношения разности уровней в этих точках к расстоянию между ними и коррекцией полученной величины по средней вязкости стекломассы.

Однако разность уровней стекломассы в двух точках выработочного канала стекловаренной печи неадекватна производительности последней. Действительно, одному и тому же уклону поверхности выработочного потока стекломассы, т. е. одной и той же разности уровней в двух его точках, могут соответствовать различные абсолютные значения уровня и, следовательно, различные площади нормального сечения этого потока, т. е. различный расход стекломассы. Таким образом, производительность печи и разность уровней в двух точках выработочного потока невозможно поставить во взаимно однозначное соответствие.

Цель изобретения — повышение точности контроля.

Это достигается тем, что при контроле производительности стекловаренной печи при производстве листового стекла способом, включающим измерение параметров, характеризующих производительность ванной печи, и оценку производительности печи по результатам обработки параметров, 887481 в качестве параметров, характеризующих производительность ванной печи, используют текущие значения толщины, ширины, скорости и плотности ленты стекла на каждой линии, а текущую производительность оценивают по результатам интегрирования по времени произведения текущих измеренных параметров и последующего суммирования по всем линиям.

Сущность способа заключается в том, что информацию от датчиков толщины, ширины, скорости и плотности вырабатываемой ленты стекла, служащих для стабилизации режима выработки, одновременно используют для контроля производительности.

Для этого текущие значения показаний перечисленных датчиков перемножают, произведение интегрируют на единичных интервалах времени и полученные таким образом значения текущей производительности отдельных линий выработки стекла суммируют по всем линиям. Интегрируя вышеуказанное произведение на интервале времени, равном смене, и суммируя результаты по всем линиям, определяют количество стекломассы, выработанной из печи за смену.

Вводя в систему контроля производительности печи дополнительную информацию о величине временных интервалов между срабатываниями отломщика листов стекла, о количестве и ширине листов, сходящих с транспортера, определяют выход товарной продукции, т. е. суммарную массу листов стекла, выработанных всеми технологическими линиями за смену.

Разделив количество товарной продукции на количество стекломассы, выработанной из печи за один и тот же промежуток времени, определяют коэффициент использования стекломассы.

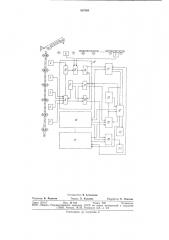

На чертеже изображена технологическая линия выработки листового стекла (машина

ВВС вЂ” отломщик — транспортер), на которой показано размещение датчиков, предназначенных для контроля ее работы, Датчики толщины, ширины и скорости вырабатываемой ленты стекла, соответственно 1, 2 и 3, представляют собой разработанные и частично освоенные промышленностью устройства, используемые в настоящее время в стекольном производстве. Плотность вырабатываемого стекла определяют периодически методом лабораторного анализа. Информацию о плотности вводят в систему с помощью ручного задатчика плотности 4. Ширину листов стекла после обрезки кромок измеряют с помощью датчика ширины 5, аналогичного датчику 2. Срабатывание отломщика листов стекла фиксирует датчик 6, выполненный на базе блокконтакта отломщика. Датчик 7, фиксирующий наличие листов стекла, снимаемых с транспортера, — бесконтактный, выполнен на базе фотодиода.

1О

95 зо

4О

6О

Информацию от датчиков 1 — 4 о текущих значениях толщины, ширины, скорости и плотности вырабатываемой ленты стекла вводят в субблок умножения 8. В него же вводят сигнал управления от субблока 9, выполняющего функции таймера и генератора импульсов. Результат умножения с выхода субблока 8 подают на входы субблоков интегрирования 10, 11 и на них же подают управляющие сигналы от таймера

9, определяющие пределы интегрирования.

С другого выхода субблока 8 промежуточный результат умножения вводят в субблок умножения 12, в который вводят также информацию от датчика 5 о ширине листов стекла после обрезки кромок. Результат умножения с выхода субблока 12 подают на вход субблока логики 13. Последний содержит реверсивный регистр, управляемый от датчиков 6, 7, и ключ, управляемый от реверсивного регистра и датчика 6.

Результат арифметико-логических операций с выхода субблока 13 подают на вход субблока интегрирования 14. Субблоки 8—

14 образуют в совокупности блок арифметико-логических операций 15 одной технологической линии выработки листового стекла. На остальных технологических линиях устанавливаются аналогичные блоки арифметико-логических операций 16 — 17, укомплектованные аналогичными датчиками. Синхронизацию и управление работой системы учета и контроля производительности выполняет блок управления 18, имеющий в своем составе таймер, логическое устройство распределения команд, регистры памяти и ключи управления.

По командам блока управления информация от блоков 15 — 17 поступает в блоки суммирования 19, 20 и 21 от каждого из вышеперечисленных к каждому из нижеперечисленных блоков. Выходной сигнал блока 19, несущий информацию о текущем значении производительности стекловаренной печи, вводят в блок 23, выполняющий в системе управления технологическим режимом печи операции управления загрузкой сырья и управления тепловым режимом печи. Выходные сигналы блоков 20 и 21, несущие информацию соответственно о количестве стекломассы, выработанной из печи за смену, и о выходе товарной продукции за тот же отрезок времени, через блок управления 18 выводят на электрическую печатающую машину 22 и печатают в составе сменного рапорта. Одновременно выходные сигналы блоков 20 и 21 вводят в блок деления 23, выходной сигнал которого, несущий информацию о коэффициенте использования стекломассы, также через блок управления 18 выводят на электрическую печатающую машинку 24. Связи между элементами схемы указаны стрелками, Одним из наиболее важных параметров, характеризующих работу стекловаренной

887481

50 печи, является ес текущая производительность или, иными словами, мгновенное значение расхода стекломассы. Этот параметр характеризует не только массообмен, но и процессы теплообмена между обогревающими факелами, движущейся стекломассой и окружающим пространством, т. с. по существу весь комплекс процессов тепломассообмена при варке стекла. Естественно поэтому стремление использовать этот параметр для регулирования процесса загрузки сырья и управления тепловым режимом печи. Тот факт, что до настоящего времени он используется незаслуженно мало, свидетельствует лишь о трудностях, возникающих на пути решения проблемы автоматического определения производительности стекловаренной печи с удовлетворительной для практики степенью точности. Предложенное изобретение решает эту проблему.

К числу достоинств способа контроля производительности стекловаренной печи необходимо прежде всего отнести минпмальную зависимость исходной информации, получаемой от объекта, от массы всех остальных взаимосвязанных и трудноучптываемых координат режима варки и выработки стекломассы. Это позволяет исключить влияние методической погрешности на конечный результат измерения. В этом случае точность определения производительности будет обусловлена главным образом инструментальными погрешностями используемых датчиков, которые весьма невелики.

Еще одним важным достоинством способа является его практически полная безннерционность, обусловленная тем, что измерение производится непосредственно на выработке, после стеклоформующнх машин.

При использовании информации о производительности стекловаренной печи в системе автоматизированного управления технологическими режимами варки и выработки стекла такие параметры, как точность и быстродействие соответствующей систем ы контроля, имеют первостепенное значение с точки зрения качества процесса управления.

Расширение функциональных возможностей предложенного способа контроля производительности заключается в том, что одновременно с текущим зна 1сннем производительности определяют количество стекломассы, выработанной нз печи в смену, а также выход товарной продукции в смену и коэффициент пспользоваш:я стекломасс ы В с е 3 T D — B B Æ 110 É I1! I I 0 э ко н о м 11 1 е С к11е

1IoIi;!;3;1Tc;III, имеющие большое самостоятельное значение If позволякнцие, кроме того, оперативно рассчитывать другие показатели, такие, как удельный объем стекломассы, удельный расход газа н электроэнергии, угар шнхты и т. и. Использование этой информации для настройки системы автоматизированного управления, введение ее в сменные рапорты должно повысить стабильность технологи 1еских режимов варки и выработки стекломассы и общую культуру производства. Необходимо отметить, что расширение функциональных возможностей достигается с минимальной затратой аппаратных средств.

Формула изобретения

Способ контроля производительности стекловарснной печи при производстве листового стекла, вклю1ающнй измерение параметров, характеризующих производительность ванной псчп, и оценку производительности печи по результатам обработки параметров. о тл и ч а ю щи и с я тем, что, с цель1о повышения то гности контроля, в качестве параметров, х11рактеризу1онп1х производительность ванной 110 1и, используют текущие зпачеш;я толщины, ширины, скорости 11плотности,л енты стекла на каждой линии, а теку1цую производительность оценивают по результатам интегрирования по времени пропзведе1шя текущих измеренных параметров и последующего суммирования по всем линиям.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство

¹ 419476, кл. С ОЗВ 5/00, 1970.

2. Авторское свидетельство СССР

¹ 512177, кл. С 03В 5/24, 1972 (прототип).

887481

Составитель В. Алекперов

Техред Л. Куклина

Редактор Б. Федотов

Корректор Е. Осипова

Типография, пр. Сапунова, 2

Заказ 2511/7 Изд. № 642 Тираж 530 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5