Паста для металлизации керамики

Иллюстрации

Показать всеРеферат

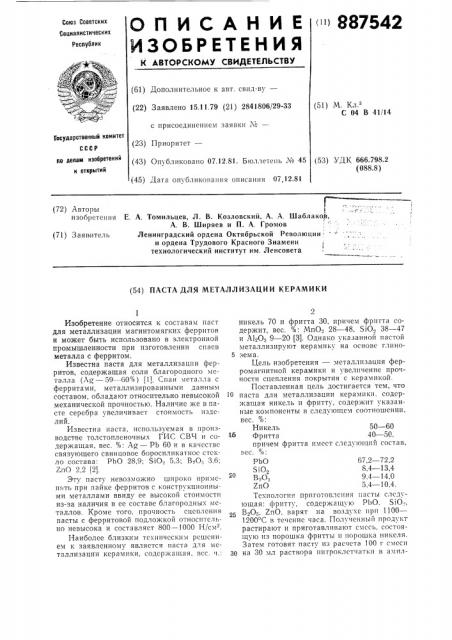

О П И С А Н И Е 887542

ИЗОБРЕТЕНИЯ

Х АВТОР СХОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свнд-ву— (22) Заявлено 15.11.79 (21) 2841806/29-33 с присоединением заявки №вЂ” (23) Приоритет— (51) М, Клз

С 04 В 41/14

Государственный комитет ссср по делам изобретений и открытий (43) Опубликовано 07.12.81. Бюллетень № 45 (53) УДК 666.798.2 (088.8) (45) Дата опубликования описания 07.12.81 (72) Авторы изобретения

Е. А. Томильцев, Л. В. Козловский, А. A. Шаблаков, А. В. Ширяев и П. А. Громов

Ленинградский ордена Октябрьской Револищии и ордена Трудового Красного Знамени технологический институт им. Ленсовета (71) Заявитель (54) ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ

Изобретение относится к составам паст для металлизации магнитомягких ферритов и может быть использовано в электронной промышленности при изготовлении спасв металла с ферритом.

Известна паста для металлизацни ферритов, содержащая соли благородного металла (Ао — 59 — 60%) (11, Спаи металла с ферритами, металлизированными данным составом, обладают относительно невысокой механической прочностью. Наличие же в пасте серебра увеличивает стоимость изделий.

Известна паста, используемая в производстве толстопленочных ГИС СВЧ и содержащая, вес. /о.. Ag — Pb 60 и в качестве связующего свинцовое боросиликатнос стекло состава; PbO 28,9; %0 5,3; В О, 3,6;

ZnO 2,2 Г21.

Эту пасту невозможно широко применять при пайке фсрритов с конструкционными металлами ввиду ее высокой стоимости из-за наличия в ее составе благородных металлов. Кроме того, прочность сцепления пасты с ферритовой подложкой относитсльно невысока и составляет 800 — 1000 Н/см .

Наиболее близким техническим решением к заявленному является паста для мсталлизации керамики, содержащая, всс. t.:

2 никель 70 и фритта 30, причем фритта содержит, вес. %. МпО, 28 — 48, Si0„38 — 47 и АlзО, 9 — 20 13). Однако указанной настой металлизируют керамику на основе глино5 зема.

Цель изобретения — металлнзацня ферромагнитной керамики и увеличение прочности сцепления покрытия с керамикой.

Поставленная цель достигается тем, что

10 паста для металлизацни керамики, содержащая никель и фритту, содержит указанные компонснты в следующем соотношении, вес. /о .

Никель 50 — 60

Фритта 40 — 50, причем фритта имеет следующий состав, вес. ",0, PbO 67,2 — 72,2

SiO 8,4 — 13,4

В2О3 9,4 — 14,0

ZnO 5,4 — 10.4.

Технология прпготовлсння пасты следующая: фритту, содержащую PbO, SiO, В Оз, ZnO, варят íà воздухе нрн 1100—

1200 С в теченис часа. Полученный продукт растирают и приготавливают смесь, состоящую из порошка фритты н порошка никеля.

Затем готовят пасту из расчста 100 г смеси

30 на 30 мл раствора ннгроклетчаткн в ампл887542

67,2 — 72,2

8,4 — 13 4

9,4 — 14,0

5,4 — 10.4

Составители С. Шахиджанова

Техрсд А. Камышннкова Коррсктор

Редактор И. Марголис

Заказ 8335

Изд. No 620 Тира!к 661

ВНИИПИ Государственного ко5витста СССР по делам изобретении и открытий

113035, Москва, 5Ê-35, Раушская иаб., д. 4/5

Поди исиос

Загорская TI. ïîãðàôèÿ Упрполиграфиз laòà Мособлисполко5ва

3 ацстаl«. Подготовленную пасту наносят на поверхность ферромагнитной керамики толII. lIíoé 40 — 50 мкм. После опсрации вжигаи!!я мсталлизациоииого покрытия осущсств. 5яют иа!й!су мсталла с фсрритом.

П р и м ср 1. Смешивают компоненты, все. Io. PbO 72,2; $!О 13,4; В20-„. 9,0; ZnO

5,4 5! вар55!. ир!! 1100 — 1200 С в тсчсиис часа. После варки полученную фритту раствоp5IIoT и из Нсс в смсси с Г!Орошком ии5сс15! приготавливают пасту из расчета 100 г смеси иа 30 мл раствора нитрок Iel«aml! в амилаце1атс. Мсталлизационную пасту, содсржащую, %: никель 60 и фритта 40, наносят иа поверхность !5!Сррита слоем 40-50 мкм и ижигают ири 700 — 800 < в тсчсиис

30 — 40 мии и атмосфере инертиого газа. По окончании вжигания металлизационного покрытия фсрриты охлаждают. Механическая прочность при отрывс металлофсрритиых спасв, полученных ири иайкс циикооловяиным припоем меди с ферритом марки

1500 НМЗ, составляст 1200 Н/см, с фсрритом марки 1000 НН вЂ” 1600 Н/см .

П р и м с р 2. Пасту состава, вес. ",о: никель 55 и фритта 45 состава. вес. %.. РЬО

69,4; SiO> 12,8; В О, 10,6; ZnO 7,2 готовят по способу, описанному в примере 1. Мсханическая прочность при отрыве мсталлоферритных спаев составляст для феррита марки 1500 НМ3 1160 Н/см, для феррита марки 1000 НН вЂ” 1450 Н/см .

П р и и с р 3. Пасту состава, всс. !o. никель 50 и фритта 50 состава, вес. %. PbO

F7,2; $!0„8,4; В20з 14,0; ZnO 10,4 готовят по способу, описанному в примере 1. Механическая прочность при отрыве металлоферритных спаев составляет для феррита марки 1500 НМЗ 1100 Н/см2; для феррита марки 1000 НН вЂ” 1520 Н/см .

Пример 4. Пасту состава, вес. %. никель 70 и фритта 30 состава вес. /ol PbO

21,7; SiO 4,0; В Оз 2,7; ZnO 1,6 готовят по способу, описанному в примере 1. Механическая прочность при отрыве металлоферритных спаев составляет: для феррита марки 1500 НМЗ

300 Н/см

4 для фсррита марки 1000 НН

500 Н/см .

Г1 р и м с р 5. Пасту состава, вес. %: никель и фритта h0 состав, вес. "о. 40 PbO

43,3; $!О 8,2; В20.- 5,4; ZnO 3,1 готовят по способу, описанному в примере 1. Мсхаиическая прочность при отрыве vI сталлофсрритовых спаев составляет для фсррита марки 1500 НМЗ 420 Н/см2; для фсррита мар10 ки 1000 НН вЂ” 600 Н/см, Как видно из примеров 4 и 5, содержание в составе металлизационной пасты никеля в количестве более 60 и менее

50 вес. % нецелесообразно, так как мсхаии15 ческая прочность металлоферритиых сиаев значительно снижается.

Предлагаемая паста для металлизации позволит металлизирова5ü ферритомагнитную керамику, а также получить спаи, об20 ладающие большей механической прочностью, что увеличит их надежность.

Формула изобрст«II»5I

Г!аста лля металлизации керамики, OO.!Сржаш;-:я ииксль lf фритту, о т л II ч а и щ а яс я тем, что, с целью металлизации ферромагнитной керамики и увеличения прочности сцепления покрытия с керамикой, она

30 содержит указанные компоненты в следующем соотношении, вес. %:

Никель 50 — 60

Фритта 40 — 50, причем фритта имеет следующий состав, 35

PbO

$502

ВвОз

ZnO

Источники информации принятые во внимание при экспертизе

1. Авторское свидетельство СССР

No 160243, кл. С 23 С 17/00, 1964.

45 2, Бушмииский И, П. и !р. Конструирование и технология пленочных СВЧ микросхем. М., 1978, с. 123.

3. Патент Франции Ме 1367691, кл. С 04

В 41/14, опублик. 1964,