Звеносборочная линия

Иллюстрации

Показать всеРеферат

(ii) 88768I

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Саветскнх

Соцналистнческнх

Республнк (61) Дополнительное к авт. свид-ву— (22) Заявлено 28.12.79 (21) 2859729/29-11 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.12.81. Бюллетень Ке 45 (51) М.Кл. Е 01 В 29/24 государственный комитет по делам изобретений н открытий (53) УДК 625.144.4:

:625.146 (088.8) (45) Дата опубликования описания 07.12.81 (72) Авторы изобретения И. T. Якимов, В. С. Белый, А. И. Пакулин и T. С. Лодья <<®MsA .- . a (54) ЗВЕНОСБОРОЧНАЯ ЛИНИЯ

Изобретение относится к устройству для сборки и ремонта рельсовых звеньев железнодорожного пути в карьерах.

Известна звеносборочная линия, содержащая шпалопитатель и конвейер для подачи шпал, конвейеры для подачи рельсов и отвода готовых звеньев, механизм подачи комплектов рельсовых скреплений, шпальный стол и размещенный над ним костылезабивочный пресс. Над конвейером подачи шпал на горизонтальной балке закреплены матрицы с вырезами для костылей, одна из которых выполнена подвижной вдоль балки, а под ними установлен дополнительный шпальный стол с вырезами для конвейера подачи шпал (1).

Такое конструктивное исполнение позволяет повысить производительность сборки, но не обеспечивает необходимого качества продукции, так как не предусмотрено сверление отверстий в шпалах.

Известна звеносборочная линия, содержащая рельсопитатель, механизм подачи комплектов скреплений, костылезабивочный пресс, конвейер для отвода готовых звеньев, шпалопитатель, конвейер для подачи шпал, шпалосверлильный станок, установленный над конвейером для подачи шпал и включающий балку, несущую сверлильные головки, по меньшей мере одна из которых установлена с возможностью перемещения приводом вдоль балки (2).

Наличие шпалосверлильного станка в известной звеносборочной линии позволяет. существенно повысить качество сборки благодаря сверлению шпал и антисептированию отверстий, однако его расположение в одну линию с другими механизмами в их технологической последовательности исклю10 чает возможность машинного ремонта бывших в эксплуатации рельсовых звеньев с выборочной сменой шпал, а отсутствие кинематической связи между головкой шпалосверлильного станка затрудняет точное

16 сверление отверстий в шпалах в соответствии с шириной колеи на месте пх пришивкн.

Цель изобретения — повышение эффективности линии путем обеспечения возмож20 ности ремонта звеньев с выборочной сменой

IL Il3;I.

Для достижения этой цели звеносборочная линия снабжена следящим за положением рельса собираемого звена устройством, 25 связывающим этот рельс с указанным приводом перемещения сверлильной головки, причем шпалопитатель и шпалосверлильный станок расположены параллельно размещенным в одну линию рельсопитателю, 30 костылезабивочному прессу и конвейеру

887681

l5

20 для отвода готовых звеньев, а конвейер для подачи шпал расположен между шпалосверлильным станком и костылезабивочным прессом.

Кроме этого, указанное следящее устройство содержит золотник, связанный с приводом перемещения сверлильной головки, выполненным в виде гпдроцилиндра, рельсовый захват и тягу регулируемой длины, соединяющую золотник и рельсовый захват, а линия снабжена -.îíâñéåðîм для подачи ремонтируемых звеньев, расположенным под рельсопитателем.

Возможность ремонта бывши: "; эксплуатации рельсовых звеньев с ранее расшитыми отбракованными шпалами, достигаемая такой конструкцией, позволит существенно расширить технологические возможности звеносборочной линии в процессе ее эксплуатации в условиях звеноремонтных баз промышленных предприя !й и, в частности, карьеров.

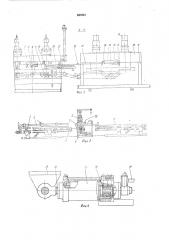

Е1а фиг. 1 схематически изображена звеносборочная линия, вид в плане; на фиг.?-разрез А — Л на фиг, 1; на фиг. 3 — — вид по стрелке Б на фиг. 1; на фиг. 4 — элементы следящего устройства; на фиг. 5 — гидравлическая схема следящего устройства.

1-1ад конвейером 1 для подачи ремонтируемых звеньев с ранее расшитыми отбракованными шпалами уcTBlIBBëèçàþò рельсопитатель 2 для подачи рельсов при сборке iloBbi:(зве.:!ьев. К кдпвеиер / 1 пр:.:мь:::.а(-:; костылезабивочный пресс 3 с расположенным под ним шпальным столом 4, а между ними в вертикальной плоскости расположен механизм 5 протяжки звеньев, с одной стороны посредством зубчатореечной пары 6 связанный с приводным валом конвейера 1, а с другой — с конвейером 7 для отвода готовых звеньев.

Конвейер 1, механизм 5 протяжки и конвейер 7 в совокупности образуют единую транспортирующую линию, сбоку которой перпендикулярно к ее продольной оси в плоскости расположения костылезабивочного пресса 3 и шпального стола с механизмом центрирования шпал на уровне стола установлен конвейер 8 для подачи шпал на место пришивки, над которым установлен шпалосверлильный станок 9, включающий горизонтальную балку 10, несущую сверлильные головки 11, одна из которых установлен 1 с возможностью перемещения вдоль балки.

Параллельно осп конвейера 1 к шпалосверлильному станку 9 примыкает шпалопитатсль 12 с механизмом 13;.ля разделения шпал и их подачи по одной под сверлильные головки 11 для сверления костыльiib1x отверстий.

На корпусе подвижной сверлильной ro",îâê i 11 жестко закреплен гидроцилиндр

l4 ее перемещения, шток 15 которого шарнирно закреплен на горизонтальной балке

Зо

10, а золотник — датчик 16 посредством жесткой тяги 17, имеющей узел 18 регулировки ее длины, связан со скобой 19, накинутой на головку рельса нешнуровой нити ремонтируемого звена.

На станине костылезабивочного пресса

3 установлены (на кажду;о рельсовую нить) механизмы для подачи комплектов рельсовых скреплений, содержащие бункер 20 и толкатель 21, подающий рельсовы" подкладки под подошву рельссв, а в плоскости оси рельсовой нити установлена кассета 22 для подачи комплектов костылей.

При сборке новых рельсовых звеньев рельсопитатель 2 закреплен на раме конвейера 1 и подает рельсы по одной на каждую рельсовую нить под костылезабивочный пресс 3. Шпалы со шпалопитателя 12 механизмом 13 подают на конвейер 8 под сверлильные головки 11, а после сверлепия — на шпальный стол 4, где они комплектуются рельсовыми скреплениями и пришиваются к рельсам. По мере пришивки шпал собираемое звено выводится на конвейер 7 и после пришивки последней шпалы, например, краном перемещается в штабель.

При переходе на ремонт бывших в эксплуатации звеньев с ранее расшитыми отбракованнымп шпалами рельсопитатель 2 снимают, а звено подают под костылезабивочный пресс конвейеро i 1, и затем механизмом 5 гротяжки с остановкой перемещения звена каждый раз, когда место пришивки очередной шпалы оказывается пад шпальным столом 4.

При колебаниях ширины колеи ремонтируемого звена блок костыл езабивоч ного пресса 3, расположеный над нешнуровой рельсовой нитью, перемещается по несущей его балке, копируя неточности колеи в пределах допустимых норм, а скоба 19 через тягу 17 воздействует на золотник — датчик

16, дающий команду на перемещение подвижной сверлильной головки 11 в соответствующую сторону строго на величину изменения ширины колеи.

Подача шпал, комплектов рельсовых скреплений и отвод готового звена в штабель осуществляется так же, как при сборке новых звеньев.

Наличие на звеносборочной линии конвейера для подачи полурасшитых звеньев и расположение шпалосверлильного станка со шпалопитателем параллельно продольной оси транспортирующей линии обеспечивает машинный ремонт рельсовых звеньев с выборочной сменой шпал.

Наличие следящего устройства, связыва|ощего нешнуровую рельсовую нить ремонтируемого звена с подвижной сверлильной головкой шпалосверлильного станка обеспечивает точное сверление костыльных отверстий в шпалах в строгом соответствии с шириной колеи на месте их пришивки.

887681. Экономический эффект от внедрения линии составит 176,2 тыс. руб. в год.

Формула изобретения

1. Звеносборочная линия, содержащая рельсопитатель, механизм подачи комплектов скреплений, костылезабивочный пресс, конвейер для отвода готовых звеньев, шпал опитатель, конвейер для подачи шпал, шпалосверлильный станок, установленный над конвейером подачи шпал и включающий балку, несущую сверлильные головки, по меньшей мере одна из которых установлена с возможностью перемещения приводом вдоль балки, отличающаяся тем, что, с целью повышения эффективности линии путем обеспечения возможности ремонта звеньев с выборочной сменой шпал, она снабжена следящим за положением рельса собираемого звена устройством, связываю. щим этот рельс с указанным приводом перемещения сверлильной головки, причем, шпалопитатель и шпалосверлильный станок

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 709751, кл. E 01 В 29 24, 1976.

2. Соломонов С. А. Путевые машины, М., «Транспорт», с. 320 — 323 (прототип). расположены параллельно размещенным в одну линию рельсопитателю, костылезабивочному прессу и конвейеру для отвода готовых звеньев, а конвейер для подачи шпал

Б расположен между шпалосверлильным станком и костылезабивочным прессом.

2. Линия по п. 1, отличающаяся тем, что указанное следящее устройство содержит золотник, связанный с приводом перемещения сверлильной головки, выполненным в виде гидроцилиндра, рельсовый захват и тягу регулируемой длины, соединяющую золотник и рельсовый захват.

3. Линия по п. 1, отличающаяся

1G тем, что она снабжена конвейером для подачи ремонтируемых звеньев, расположенным под рельсопитателем.

887681

Составитель В. Купцов

Текред Л. Куклина

Редактор T. Морозова

Корректор И. Оспнсвская

Тнп. Харьк. фил. пред. «Патент»

Заказ 1762/1288 Изд. ¹ 633 Тираж 581 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5