Устройство для контроля процесса дробления и классификации

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистическик

Республик

К АВТОРСКОМУ, СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 26.04.79 (21) 2759384/29-33 с присоединением заявки №вЂ” (23) Приоритет— (5I) М. Кл.з

G 01 N 15/02

Гооударотвеииык,комитет (53) УДК 621.925..5 (088.8) Опубликовано 07.12.81. Бюллетень № 45

Дата опубликования описания 17.12.81 оо делам иэооретеиий и открытий (72) Автор изобретения

Е. Н. Матюшкин

Всесоюзный научно-исследовательск строительных материалов и г (71) Заявитель (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССА

ДРОБЛЕНИЯ И КЛАССИФИКАЦИИ

Изобретение относится к системам контроля параметров технологического процесса преимущественно при производстве нерудных строительных материалов и может быть использовано в других отраслях народного хозяйства, где используются процессы классификации сыпучих и им подобных материалов.

Известно устройство для контроля параметров процесса дробления и сортировки, применяемое в лабораториях дробильносортировочных и обогатительных фабри- 1О ках. Контроль параметров технологического процесса осуществляется на основе данных рассева продуктов дробления и классификации на стандартном наборе сит (1).

Недостатками известного устройства являются большая трудоемкость проведения анализа, обусловленная необходимостью отбора, транспортировки в лабораторию и из лаборатории пробы испытываемого материала, рассева и взвешивания остатка на каждом сите, что снижает оперативность контроля; и невысокая точность, обусловленная ограниченным объемом испытываемой пробы.

Наиболее близким к предлагаемому является устройство для контроля процесса дробления и классификации, содержащее узел рассева с двумя транспортерами, два датчика веса, коммутатор и блок питания (21.

Однако для этого устройства характерны низкая точность, сложность конструкции, обусловленная использованием многокаскадного узла рассева специальной конструкции, применение для гранулометрического, анализа мелкодисперсных материалов и невозможность использования устройства для кусковых материалов.

Целью изобретения является повышение точности контроля.

Поставленная цель достигается тем, что в устройство для контроля процесса дробления и классификации, содержащее узел рассева с двумя транспортерами, два датчика веса, коммутатор и блок питания, введены два интегратора и блок индикации, причем первый датчик веса установлен на подающем транспортере и подключен через коммутатор к входу первого интеграгора, который подключен к блоку питания, второй датчик веса установлен на отводя888013

$ о

2S зо з$

4S

S$ щем транспортере и подключен через коммутатор к входу второго интегратора, выход которого через коммутатор соединен с блоком индикации.

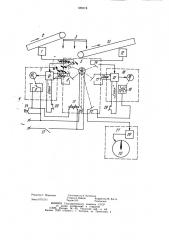

На чертеже показано предлагаемое устройство для контроля процесса дробления и классификации.

Устройство содержит датчик веса 1 (например, датчик погонной нагрузки конвейерных весов ЭКВД), установленный на подающем транспортере 2 на входе узла рассева 3, предназначенный для измерения количества транспортируемого материала и выходом соединенный посредством контакта 4 коммутатора 5 с измерительным входом электронного блока 6 интегратора 7; коммутатор 5 (например, КЭП-12У), предназначенный для управления всеми элементами устройства по заранее составленной программе; интегратор 7 (например, ИЧС, и ИЧП), который работает в режиме непрерывного интегрирования, предназначен для интегрирования сигнала датчика веса

1, измерительным входом соединен посредством контакта 4 с датчиком веса 1, входом «Сброс» соединен с контактом 8 коммутатора 5, а контактом 9, механически связанным с выходным валом шагового электродвигателя 10, соединен с пусковым устройством 11 коммутатора 5; датчик веса 12 (того же типа), установленный на выходе узла рассева на отводящем транспортере

13, транспортирующем контролируемый класс, и соеди ненный посредством контакта !4 коммутатора 5 с измерительным входом электронного блока 15 интегратора 16; интегратор 16 (того же типа), который работает в режиме непрерывного интегрирования, предназначен для интегрирования сигнала датчика веса 12, входом «Сброс» соединен с контактом 17 коммутатора 5, а выходным преобразователем 18, механически связанным с выходным валом шагового электродвигателя 19, соединен с входом электронного блока 20 блока индикации 21; блок индикации 21, предназначенный для запоминания и индикации результата, соединенный с выходным преобразователем 18 интегратора 16 посредством контакта 22 коммутатора, индикатор 23, на котором появляется окончательный результат, кнопку 24, предназначенную для пуска коммутатора, вал 25 которого механически связан с контактами 4, 8, 14, 17, 22 и 26; контакты 27 — 29 пускателей транспортеров 2 и 13, предназначенные для блокировки устройства с транспортерами.

Устройство работает следующим образом.

Обычными средствами устройство подключают к источнику электрического питания при включенных транспортерах 2 и 13.

Пусковой кнопкой 24 включают коммутатор

5, вал 25 которого, вращаясь, замыкает и размыкает свои контакты в последовательности, соответствующей набранной на валу 25 программе. Перед пуском контакты

4, 8, 14, 17, 22 и 26 разомкнуты. При нажатии кнопки 24 срабатывает пусковое устройство I I и замыкает контакт 26. Вал 25 начинает вращаться, замыкает контакт 4 и интегратор 7 начинает интегрировать сигнал датчика 1. Затем по прошествии времени Т, равного времени транспортного запаздывания между датчиком веса 1 и датчиком веса 12, замыкается контакт 14 и размыкается контакт 26. Вал 25 коммутатора останавливается. Контакты 4 и 14 замкнуты и оба интегратора 7 и 16 интегрируют сигналы своих датчиков. Выходной вал шагового электродвигателя 19, поворачиваясь, изменяет положение чувствительного элемента выходного преобразователя 18, выходной сигнал которого поступает в электронный блок 20 блока индикации 21.

Интегратор 7 набирает интеграл до заданной величины (например, 100 /p) . Выходной вал его шагового электродвигателя 10, повернувшись на соответствующий угол, замыкает связанный с ним контакт 9, который снова включает пусковое устройство 11 программного коммутатора и контакт снова замыкается.

Вал 25 начинает вращаться, размыкает контакт 4, замыкает на некоторое время и снова размыкает контакт 8. 11ри этом начинается сброс интеграла и контакт 9 размыкается. Интеграл сбрасывается полностью.

Программный коммутатор через время

7 после второго пуска размыкает контакт

14 и включает контакт 22. При этом интегратор 16 перестает считать, а набранное значение будет переведено в блок индикации 21 и зафиксировано индикатором

23 путем разрыва цепи контактом 22. Затем замыкается на некоторое время и снова размыкается контакт 17. Начинается сброс у интегратора 16 и отключается контакт 26, программный коммутатор отключается, реализовав полный цикл программы и приведя все свои контакты в исходное положение. Последующие измерения осуществляются аналогично, Во время работы устройства возможны отключения транспортеров 2 и 13, что может привести к возникновению ошибок. Для исключения этих ошибок предусмотрена блокировка устройства путем введения контактов пусковой аппаратуры транспортеров в управляющие цепи устройства.

В случае отключения транспортера 2 разомкнется контакт 28. При этом на интегратор 7 поступит команда «Стоп», интегрирование прекратится, программный коммутатор остановится. Интегратор 16 будет продолжать интегрировать до полного исчезновения нагрузки на датчик веса 12. Последующий пуск транспортера 2

88801

5 приведет к замыканию контакта 27 и размыканию контакта 28. При эТом программный коммутатор продолжит работу, а интегратор 7 продолжит интегрирование.

Вновь появившаяся нагрузка на транспор тере 13 будет измеряться датчиком 12 и учитываться интегратором 16. Далее все операции будут выполняться согласно описанной последовательности.

В случае отключения транспортера 13 сработает технологическая блокировка. Будет остановлен транспортер 2, контакт 27 разомкнется, контакты 28 и 29 замкнутся, программный коммутатор остановится, на интеграторы 7 и 16 будет подана команда «Стоп» и интегрирование прекратится.

Последующий пуск транспортеров приведет к восстановлению рабочего режима программного коммутатора 5 и к продолжению интегрирования сигналов датчиков

1 и 12. Далее все операции будут выполняться согласно описанной последователь- 20 ности.

Предлагаемое устройство обеспечивает необходимый объем информации для оперативного управления и оптимизации процессов дробления и классификации на дробильно-сортировочных и обогатительных

6 фабриках нерудной и других отраслей промышленности.

Формула изобретения

Устройство для контроля процесса дробления и классификации, содержащее узел рассева с двумя транспортерами, два датчика веса, коммутатор и блок питания, отличаюи ееся тем, что, с целью повышения точности контроля, в него введены два интегратора и блок индикации, причем первый датчик веса установлен на подающем транспортере и подключен через коммутатор к входу первого интегратора, который подключен к блоку питания, второй датчик веса установлен на отводящем транспортере и подключен через коммутатор к входу второго интегратора, выход которого через коммутатор соединен с блоком индикации.

Источники информации, принятые во внимание при экспертизе

1. Щебень из естественного камня, гравий и щебень из гравия для строительных работ, Методы испытаний. ГОСТ 8269 — 75.

2. Автоматизация производственных процессов на горнорудных и металлургических предприятиях, КБ ЦМА, Москва, 1961, с. 160 — 161.

8880!3

Редактор Г. Морозова

Заказ 10717/11

Составитель А. Кузнецов

Техред А. Бойкас Корректор М. Коста

Тираж 910 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4