Способ протирания растительного сырья

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (ii) 888923

OllИСАНИЕ

ИЗОБРЕТЕН ИЯ

К. АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

* Ф . э с. г

«,Ф (6l ) Дополнительное к авт. свиа-ву (22) Заявлено 19. 03. 80 (21) 2896981/28-13 . (5l)M. Кл.

А 23 N 15/00 В 02 С 19/20 с присоединением заявки №вЂ”

Гевударстеаклмй KDNHTcr

СССР (23) Приоритет

Опубликовано 15. 12. 81 Бюллетень ¹ 46 по делам нзабретенвй в вткрытвй (53) УДК 631. 361. .851(088.8) Дата опубликования описания 15.12.81 (72) Авторы изобретения

А. К. Гладушняк и Н. В. Гуртовой

В ! 1, (и У

Одесский технологический институт пищево" промышленности им. М.В.Ломоносова (71) Заявитель (54) СПОСОБ ПРОТИРАНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ

Изобретение относится к консерв- . ной промышленности, а именно к протиранию либо финишированию растительной массы, и может быть использовано при производстве пюре, соков с мякотью, томат-пасты и т.д.

Известен способ протирания растительного сырья путем перемещения его бичами по неподвижной замкнутой ситчатой поверхности и разделения под воздействием центробежных сил на жид" 1О кую фазу и отходы 11 j.

Недостатком этого способа является большое количество получаемых отходов.

Цель изобретения - уменьшение ко15 личества отходов.

Цель достигается тем, что согласно способу протирания растительного сырья путем перемещения его бичами по неподвижной замкнутой ситчатой поповерхности и разделения под воздействием центробежных сил на жидкую фазу и отходы, разделение ведут при

2 факторе 200-500 с одновременным охлаждением сырья.

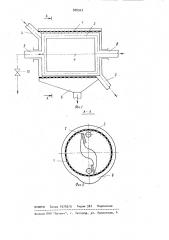

На фиг.1 изображена схема протирочной машины, в которой осуществляют данный способ, на фиг.2 — то же, поперечный разрез.

Способ реализуют в протирочной машине, включающей неподвижную замкнутую ситчатую поверхность 1, выполненную в виде барабана, внутри которого размещены бичи 2, установленные под углом опережения 3-5ок образующей барабана, и теплообменные секции 3. У одного торца ситчатой поверхности 1 установлен загрузочный патрубок 4, у противоположногопатрубок S для выгрузки отходов, а вокруг поверхности 1 смонтирован сборник 6 для обработанной массы.

Бичи 2 и теплообменные секции 3 выполнены с возможностью совместного вращения вокруг общей оси 7 и укреплены на полых валах 8 и 9, сообщающихся с полостью теплообменной сек88892- 3 чин 3. Полость вала 9 соединена с регулирующим вентилем 10. (1 р и м е р l. Протирание измельче> ных и разваренных в дигестре яблок.

Эту операцию осуществляют в про-, тирочных машинах с отверстиями в сите диаметром l,0- 3,0 мм. Режим обработки массы назначают из условия отсутствия дробления семечек. 16

По результатам наших исследований дробление яблочных семечек происходит при факторах разделения, пре" вышающих 300, поэтому назначаем

1 r = 250. Температура массы после варки в дигестре 100 С. В качестве охлаждающей жидкости используют во" допроводную воду при -20 C.

Процесс протирания осуществляют следующим образом: протираемую мас-, рв су подают через патрубок 4 внутрь ситчатой замкнутой поверхности 1, где она- подвергается воздействию движущихся бичей 2. За счет центробежной силы, превышающей силу тяжес- у ти в 300 раз, жидкая фаза вместе с мелкими частицами проходит через отверстия в ситчатой поверхности. и по" ступает в сборник 6 для: обработанной массы. Крупные частицы остаются мад ситом и вследствие того, что бичи установлены под некоторым углом опережения, перемещаются вдоль барабана к разгрузочному патрубку 5. В процессе движения отходов по яерфориро35 ванной поверхности за счет сил трения выделяется в единицу времени количество тепла. По полому валу 8 подают охлаждающую воду, которая поступает к теплообменным секциям 3 о и отбирает от обрабатываемой массы это тепло. B процессе прохождения воды по секции 3 вода нагревается до

80 С, затем через полый вал 9 и регулирующий вентиль 10 ее сливают в

45 канализацию, либо используют s других технологических операциях.

Режим охлаждения регулируют за счет изменения расхода воды вентилем

10 таким образом, чтобы предотвратить нагрев массы над ситом до температуры выше 100 С. Поверхность теплообменных секций 3, соприкасающихся с продуктом, должна быть достаточной для эффективного отвода выделяющегося при протирании тепла.

Использование предлагаемого способа в рассматриваемом случае позволяет примерно на 50:,: увеличить производительность машины .> уменьшить количество отходов в 1,5 раза по сравнению с известными режимами протирания.

Пример 2. Финиширование предварительно протертой томатной массы.

Томатную массу финишируют на сите с отверстиями диаметром 0,7 мм.

Исходная температура массы 70 С. Режим финиширования назначают из условия получения полуфабриката высокого качества, минимального количества отходов и максимальной производительности финишера. Исследования показывают, что при финишировании томатной массы при факторах разделения от

l26 до 502 не обнаруживается заметного различия в дисперсных составах получаемого полуфабриката. В связи с этим можно без опасаний за качество измельчения массы ужесточить режим, приняв Гк = 400. В качестве охлаждающей жидкости используют водопроводную воду при 15О С.

Процесс финиширования ведут следующим образом. Исходную массу через патрубок 4 подают внутрь ситчатой поверхности 1 и приводят во вращательное движение бичами 2. Возникающее при этом ускорение s 400 раз превосходит ускорение силы тяжести, поэтому жидкая фаза с мелкими частицами интенсивно отделяется через отверстия в ситчатой поверхности и поступает в сборник 6 для обработанной массы. Крупные частицы остаются под ситом и за счет трений о ситчатую поверхность. весьма интенсивно прогреваются. По полому валу 8 в теплообменную секцию 3 подают воду, которая охлаждает частицы над ситом, а сама прогревается до 70 С. Воду удаляют о через вал 9 и вентиль 10. Регулируя вентилем 10 подачу воды в секции, добиваются того, чтобы температура массы на всех участках длины барабана не превышала 180 С. Расчет пос> верхности теплообменной сеции, обеспечивающей эффективный отвод выделяющегося при финишировании тепла осуществляют известными методами.

В рассмотренном примере удается примерно в 2 раза увеличить производительность финишеров и довести количество отходов до 0,6i„ что примерно в 4 раза меньше, чем при используемых режимах финиширования.

88892

Пример 3. Финиширование предварительно протертого яблочного пюре.

Яблочное пюре финишируют на сите с отверстиями диаметром 0,35 мм.Исходная температура массы 95 С. Рео жим финиширования назначают из тех же условий, что и в предыдущем примере. С ужесточением режима от

Гг = 126 до Fr = 502 дисперсный состав получаемой массы заметно улучшается. Учитывая это, а также то, что что с увеличением фактора разделения количество отходов значительно меньше, .а производительность финишера выше -целесообразно осуществлять финиширование массы при высоких значениях фактора разделения. Принимаем Fl = 500.

Процесс финиширования яблок не отличается от способа обработки томатной массы, описанного выше. При этом данный сйособ позволяет снизить количество отходов до 0,5Ж, что примерно в 3,5 раза меньше, чем при финишировании по известным режимам, и приводит к двухкратному увеличению производительности используемого оборудования. Кроме того, дисперсный состав получаемой массы лучше дис3 4 персного состава продукта, полученно" го по известным режимам.

Таким образом, .предложенный способ протирания или финиширования позволяет в несколько раз повысить производительность оборудования и в 1,5-4 раза снизить количество получаемых отходов. 8 ряде случаев удается получить более качественное измельчение массы по сравнению с продуктом, обработанным по известным режимам.

Формула изобретения

Способ протирания растительного

ырья путем перемещения его бичами по неподвижной замкнутой ситчатой поверхности и разделения под воздействием центробежных сил на жидкую фазу и отходы, отличающийся тем, что, с целью уменьшения количества отходов, разделение ведут при

Факторе 200-500 с одновременным охлаждением сырья.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство. СССР

N 542508, кл. A 23 N 15/00, 1975.