Способ гранулирования удобрений

Иллюстрации

Показать всеРеферат

ОП ИСАНКЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социапистнческнх

Республик и188908! (5! )М. Кл. (61) Дополнительное к авт. саид-ву (22)Заявлено 26.07.79(21) 2828592/23-26 с присоединением заявки №

В 01 J 2/04

ГОсудвРствеикый квинтет (23) Приоритет—

Опубликовано 15. 12.81 ° Бюллетень № 46

Дата опубликования описания 17 ° 12 ° 8I по делаи изобретений и открытий (53)-УЛК 66. 099..2(088.8) (72) Авторы

М.E. Иванов, А.Ш. Беркович, А.Б. Иванов, В.М. Олевский, (54) СПОСОБ ГРАНУЛИРОВАНИЧ УДОБРЕНА!

Изобретение отно .ится к способу получения продукта в. гранулированном виде, в частности в виде комбинированных гранул при производстве сложных удобрений типа нитроаммофокси.

Известен способ гранулирования удобрений путем дробления расплава гранулируемого материала на капли и последующего охлаждения капель до затвердевания при их свободном паде1О

-нии в зоне охлаждения, во встречном потоке охлаждающего газа, содержащего частицы тонкодисперсного порошка.

В известном способе порошок вводят непосредственно в поток охлаждающего газа, который после зоны охлаждения выбрасывают в атмосферу (1) .

Недостаток способа состоит в уносе газом порошка из зоны охлаждения и загрязнении окружающей среды.

Известен способ гранулирования удобрений, включающий дробление гранулируемого материала на капли, охлаждение капель до затвердевания при их свободном падении в среде газа, например воздуха, движущегося навстречу падающим каплям и насыщенного тонкодисперсным порошком, доохлаждение эакристачлиэовачных гранул в конце их падения в псевдоожиженном слое, образованном из частиц порошка, отделение готовых гранул от порошка и возврат порошка в зону охлаждения (21 .

Недостаток способа состоит в том, что поток газа, выводимого иэ зоны охлаждения капель расплава, загрязняет окружающую среду эа счет уноса порошка и мелких капель расплава.

При этом имеет место сегрегация частиц порошка.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ гранулирования удобрений типа нитроаммофоски, включающий дробление расплава гранулируемого материала на капли, охлаждение капель до их за88908

15 твердевания при свободном падении в зоне охлаждения, Лодачу в зону охлаждения тонкодисперсного порошка, отделение гранул от порошка и возврат порошка в зону охлаждения. В известном способе охлаждение капель ведут потоком газа (31.

Недостаток способа гранулирования — загрязнение окружающей среды за счет уноса в атмосферу потоком 10 газа частиц порошка и мелких капель расплава.

Целью изобретения является устранение загрязнения окружающей среды тонкодисперсным порошком.

Поставленная цель достигается тем, что согласно способу гранулирования, состоящему в дроблении расплава гранулируемого материала на кап«ли, охлаждении капель до их затвер девания при свободном падении в зоне охлах цения, подаче в зону охлаждения тонкодисперсного порошка с концентрацией его в объеме эоны охлаждения 2-10 кг/м отделении гранул от порошка, охлаждении порошка путем отвода тепла через охлаждаемую стенку и возврате порошка в зону охлаждения, поддерживают концентрацию порошка 2 — 10 кг/м объема зоны охлаждез

30 ния, после отделения гранул порошок охлаждают путем отвода тепла через охлаждаемую стенку.

Кроме того, порошок подают в верхнюю часть зоны охлаждения капель расплава, например, вращающимися дисковыми питателями.

Предлагаемый способ позволяет полностью исключить загрязнение окружающей среды так как при его использоУ

40 вании тонкодисперсный порошок распределяют в зоне охлаждения не потоком газа, а например, дисковыми питателями, кристаллизацию и охлаждение капель расплава также осуществляют без потока охлаждающего rasa, в качестве хладагента используют тонкодисперсный порошок. Применяемая техника исключает затраты на очистку газа, которые в известных. технических решениях составляют обычно не менее 50

40% от суммарных затрат на производ\ ство гранулируемого продукта.

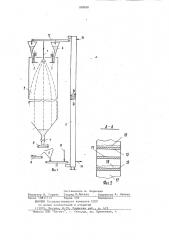

На фиг. 1 приведена схема установки для осуществления предлагаемого способа; на фиг. 2 — разрез А-А на фиг. 1 °

Установка включает разбрызгиватель расплава 1, установленный в верхней

I 4 части полой вертикальной колонны 2, вращающиеся дисковые питатели 3 и бункеры для тонкодисперсного порошка

4, расположенные в верхней части колонны 2, грохот 5, элеватор-теплообменник 6, затвор 7, конический бункер 8, конвейеры 9-12, патрубок для ввода порошка 13.

В качестве элеватора-теплообменника 6 применен вертикальный виброконвейер: с желобом для подъема порошка, образующим винтовую поверхность, и с двумя патрубками 14 для ввода и вывода. охлаждающей жидкости.

Рабочий объем виброподъемника разделен стенками 15 на две камеры 16 и 17.

Установка работает следующим образом.

Расплав гранулируемого материала дробят на капли разбрызгивателем 1.

Затем капли свободно падают в колонне 2, в которой распределен более холодный тонкодисперсный порошок. Распределение порошка осуществляют в верхней части колонны 2, в поле центробежных сил, создаваемых вращающимися дисковыми питателями 3, на которые порошок подают из бункеров 4.

В зоне охлаждения капли расплава взаимодействуют с порошком, охлаждаются и кристаллизуются, отдавая тепло частицам порошка. Процесс гранулирования осуществляют непрерывно, для чего гранулы и порошок собирают в бункер 8, выводят из зоны охлаждения через затвор 7, направляют конвейером

9 на рассев грохотом 5, после чего гранулы конвейером 10 транспортируют на последующую обработку или на склад, а отсеянный порошок конвейером 11 передают в элеватор-теплообменник 6 для охлаждения и возврата по конвейеру 12 в бункеры 4.

В элеваторе-теплообменнике 6 процесс охлаждения порошка осуществляют через стенку 15, для чего порошок пропускают через камеру 16, а охлаждающую жидкость, например воду, через камеру 17. Для ввода порошка в зону охлаждения взамен того количества, которое поглощается гранулами, имеется патрубок 13.

Таким образом получают гранулированные сложные удобрения типа нитроаммофоски из расплава нитроаммофоса и тонкодисперсного порошка хлористого калия. Эффективность способа показана на примере.

889081 Ь а порошка, что приводит к повышению энергозатрат.

Пример . Расплав нитроаммофос в количестве 20 т/ч при 150 С дробя на капли с размером 1,0-2,0 мм и пропускают в свободном падении через зону охлаждения, содержащую равномерно распределенные и свободно падающие частицы хлористого калия с размерами частиц в пределах 10-500 мкм.

Температуру порошка на входе в зону кристаллизации поддерживают около о

50 С, а его концентрацию — около

7 кг/мэ объема зоны кристаллизации.

В процессе гранулирования получают гранулы нитроаммофоски со средними размерами 2,2-2,5 мм при 70-80 С. в количестве 30 т/ч. Высота зоны охлаждения равна 6 м и ее диаметр 6 м.

При гранулировании 20 т/ч расплава .нитроаммофоса количество порошка хпористого калия, циркулирующего через зону охлаждения, составляет 194.т/ч. . Иэ этого количества ID т/ч поглощается гранулами, а 184 т/ч пропускают через элеватор-теплообменник и возвращают в зону охлаждения с добавкой

I0 т/ч свежего порошка. При гранулировании указанным способом для распределения порошка и охлаждения гранул воздух или любой другой газ не применяется.

Концентрация порошка менее 2 кг/м объема зоны охлаждения недостаточна для кристаллизации капель расплава, При концентрации более 10 кг/мэ в зоне охлаждения образуется избыток

Формула изобретения

3 1. Способ гранулирования удобрений, преимущественно сложных удобрений типа нитроаммофоски, включающий дробление расплава гранулируемого материала на капли, охлаждение

11

4 капель до их затвердевания при свободном падении в зоне охлаждения, подачу в зону охлаждения тонкодисперсного порошка, отделение гранул от порошка и возврат порошка

13 в зону охлаждения, о т л и ч а ив шийся тем, что, с целью устранения загрязнения окружающей среды тонкодисперсным порошком, в зоне охлаждения поддержИвают концентрацию по24 рошка 2-10 xr/M> объема зоны охлаждения, после отделения гранул порошок охлаждают путем отвода тепла че" рез охлаждаемую стенку.

2. Способ по п. 1, о т л и ч а23 ю шийся тем, что порошок подают в верхнюю часть .эоны охлаждения вращающимися дисковыми питателями.

Источники информации, принятые во внимание при экспертизе

З4 1. Авторское свидетельство СССР

Р 28223, кл. В 01 J 2/04, 1931.

2. Патент СССР В 212167,,кл. В Dl J 2/04, 1966.

3. Авторское свидетельство СССР

>> N 631191, кл. B Ol 3 2/04, 1977.

889081

1б

z.2

Составитель А. Беркович

Редактор Н. Горват Техред О.Легеза 1(орректор А. Дзятко

Заказ 10811/13 Тираж 570 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва 1(-35 Раушская наб. д. 4/5

2.

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4