Аппарат для получения соединений магния

Иллюстрации

Показать всеРеферат

Союз Советскнх

Соцнапнстнческнх

Респубпни ()))889089

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 17. 08. 79 (21) 2842627/2g 2 (Sl)M. Кл. с присоединением заявки М

В 01 3 19/28

F. 27 В 7/06

Гооударстеенный комитет (23 ) П ри о р итет по делам изобретений н открытий

Опубликовано 15 ° 12 ° 81. Бюллетень М 46

Дата опубликования описания 15 12 8! (53) УДК 66, .О41.8(088.8)

Е. Н. Лебедев, А. Ю. Кискачи, И. И.

В. В. Богданов, В. Г. Курбатов, В.

A. И. Ковтонюк и Е. Б. (72) Авторы изобретения

„Я Е. Гудков, ов, (71) Заявитель (54) АППАРАТ ДЛЯ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ

МАГНИЯ

Изобретение относится к аппаратам химической технологии, а более конк;. ретно к аппарату для получения арсенида или фосфида магния, предназначенных для использования и технологии получения арсина и фосфина, применяемых в виде газовых смесей с во-. дородом и аргоном для легирования пластин из полупроводниковых материалов и выращивания монокристаллов полупроводников.

Известен реактор, содержащий корпус герметичного контейнера для получения арсенида, в котором получение арсенида магния происходит при нагреве смеси исходных элементов в атмосфере инертного газа (11.

Недостатком герметичного аппарата в применении его для получения арсенида или фосфида магния явллется возможность спекания компонентов и готового продукта при их контакте в твердом состоянии из-за значительной теплоты образования арсенида и фосфида магния (соответственно 96 ккал/ моль и 128 ккал/моль).

Вследствие спекания исходных ком-. понентов между собой и получаемым продуктом выход по арсениду магния составляет в среднем не более 85-863, спекание из-за наличия комков также затрудняет использование полученного на этом аппарате арсенида магния для его целевого назначения — получение то арсина методом гидролиза. Кроме того, при увеличеннии массы реагирующих, веществ в аппарате данного-типа возможен саморазогрев аппарата за счет тепла реакции, ч-,о приводит к неконIS тролируемому испарению непрореагиро" вавших мышьяка или, фосфора и, вследствие этого, к опасному возрастанию давления внутри аппарата.

Известен также аппарат для получения соединений магния, содержащий горизонтальный вращающийся цилиндрический корпус, цилиндрическую испарительную емкость, коаксиально установ889089

55 ленную в корпусе, центрирующие ребра, расположенные между испарительной емкостью и корпусом, газоподводящую трубу с выходным концом, расположенную по оси корпуса, и нагревательную печь, размещенную снаружи корпуса Pl.

Недостатком известного аппарата является то, что s нем удавалось получать лишь смесь арсенида или фосфида магния с мышьяком или фосфором соответственно, а для выделения относительно чистого арсенида или фосфида магния необходимо было провести дополнительно операцию отгонки мышьяка или фосфора, причем выход магния на этом реакторе не превышает

60 3.

С целью интенсификации процессов за счет устранения налипания продуктов реакции на стенках испарительной емкости и рыхления твердых ре-. агентов, помещенных в корпус аппарата, снабжен отбойными кольцами, установленными на испарительной емкости с возможностью перемещения вдоль нее, и дискообразной диафрагмой с центральным отверстием, вертикально закрепленной в торце корпуса напротив испарительной емкости, выполненной с перфорированными стенками, причем выходной конец газоподающей трубы расположен в центральном отверстии диафрагмы. Дополнительно с целью исключения образования избыточного давления паров реагентов путем их конденсации, аппарат снабжен цилиндрическим конденсатором, соосно подсоединенным к торцу корпуса и расположенным коаксиально снаружи газоподводящей трубы, причем выходной конец газоподводящей трубы выполнен в виде перфорированного конуса.

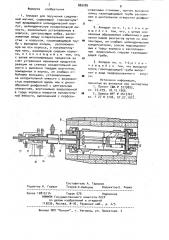

На чертеже изображен аппарат, общий вид, продольный разрез.

Аппарат для получения соединений магния содержит горизонтальный вращающийся цилиндрический .корпус 1, цилиндрическую испарительную емкость 2, коаксиально установленную в корпусе, центрирующие ребра 3, расположенные между испарительной емкостью и корпусом 1, газоподводящую трубу 4 с выходным концом 5, расположенную по оси корпуса, нагревательную печь 6, размещенную снаружи корпуса, отбойные кольца 7, установленные на спарительной емкости

4

2 с возможностью перемещения вдоль нее, и дискообразную диафрагму 8 с центральным отверстием 9, вертикально закрепленную в торце корпуса напротив испарительной емкости 2, выполненной с перфорированными стенками, причем выходной. конец 5 газо- подводящей трубы 4 расположен в центрагьном отверстии 9 диафрагмы 8.

Дополнительно аппарат снабжен цилиндрическим конденсатором 10, соосно подсоединенным к торцу корпуса и расположенным коаксиально снаружи газоподводящей трубы 4, выходной конец

5 которой выполнен в виде перфорированного конуса.

Аппарат работает следующим образом.

В собранном аппарате открывают крышку-втулку 11, В емкость 2 загружают слитки красного фосфора или мышьяка, а в обогреваемый корпус 1 — порошкообразный магний. Затем крышкувтулку 11 герметизируют, устанавливают байонетную обойму 12 и затягивают винты 13.

Аппарат устанавливают в печь 6, при этом крышку-втулку 11 соединяют с валом привода вращения аппарата, конденсатор 10 устанавливают на катки 14, сальник 15 и фиксируют в опоре 16, конец трубки 4 соединяют с источником инертного газа, а штуцер

17 - с системой поглощения избытка паров мышьяка или фосфора, служащей одновременно гидравлическим затвором.

Включают вращение аппарата со скоростью 25-30 об/мин, открывают подачу инертного газа со скоростью 2830 мл/мин и нагревают печь до 5604

10 С, Пары мышьяка или фосфора, проходя через отверстия в стенках 2 емкости, реагируют с порошком магния с образованием соответственно арсенида или фосфида магния. В процессе вращения происходит перемешивание магния, в результате чего обеспечивается равномерное протекание реакции по всему объему порошка, центрирующие ребра 3 обеспечивают центральное расположение емкости 2 в обогреваемом корпусе 1, в результате чего не. происходит закрывание перфорированной поверхности емкости 2 порошком магния, что привело бы к ухудшению условий испарения мышьяка или

88908

Температура процесса, С

Время течения процесса, ч

Выход арсенида или фосфида, 550,0

560,0

95,4

160,0 (AS)

160,0 (AS) 80,0

2,75

96,1

80,0

2,80

85,0

72,5 () 94,7

565,0

3,00 фосфора, прилипанию и спеканию продукта.

При вращении аппарата происходит также скольжение отбойных колец 7 по поверхности емкости 2, чем достигает- S ся очистка ее поверхности от налипших частиц магния и готового продукта и тем самым улучшаются условия испарения мышьяка или фосфора и интенсифицируется процесс в целом, а также устраняется явление комкования и спекания.

Наличие на поверхности емкости 2 отверстий с соотношением общей площади отверстий к площади наружной IS поверхности емкости равным 0,9-1,1:

3,5 при количестве отверстий, равном

7-9 на 1 см поверхности, обеспечивает достаточно большую площадь истечения паров, необходимую для достиже- 20 ния полноты протекания процесса и вместе с тем не допускает попадания внутрь емкости порошка магния при на,личии отбойных колец; что могло бы привести к спеканию попавшего внутрь И магния с фосфором или мышьяком и уменьшению площади. Как правило, скорость испарения мышьяка или фосфора в условиях данного аппарата значительно меньше скорости хими- ЗФ ческого взаимодействия паров этих веществ с магнием. Поэтому начало процесса по достижении рабочей температуры (500 + 10 С) характеризуется падением давления в аппарате ниже атмосферного.

Количество загружаемых веществ, г

Мышьяк (А5) Магний или фОсфОр (М9) () 9

Для компенсации возникшего разряжения на выходе из обогреваемого корпуса 1 создается подпор инертного газа, при этом во избежание отдува паров мышьяка или фосфора струей инертного газа, последний направ- . ляется посредством отверстий, расположенных на боковой поверхности конуса 5 трубки 4, в полость между крышкой 18 корпуса 1 и диафрагмой 8.

В случае нарушения технологического режима (перегрев, превышение количеств мышьяка или фосфора против стехиометрического, слабая активность магния из-за наличия в нем окислов) исключена возможность" образования избыточного давления паров мышьяка или фосфора, так как основная часть их, выйдя из обогреваемого корпуса 1, конденсируется на стенках конденсатора 10 и может быть впоследствии собрана и возвращена в процесс, а другая часть паров мышьяка или фосфо; ра направляется в систему поглощения.

Таким обоазом, образование избытка паров мышьяка или фосфора не может быть причиной создания в аппарате опасного, нерегулируемого давления, а излишний фосфор .или мышьяк не загрязняют готовый продукт после окончания процесса .

Выход арсенида и фосфида магния в условиях данного реактора находится в пределах 94-963, что подтверждается следующими примерами

889089

Формула изобретения

Составитель А. Тарасов

Редактор Н. Горват Техред Н.Майорош корректор Е. Рошко

Заказ 10812/14 Тираж 570 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП "Патент", г. Ужгород, ул. Проектная. 4

1. Аппарат для получения соедине"

t йий магния, содержащий горизонтальный вращающийся цилиндрический кор- 5 пус, цилиндрическую испарительную емкость, коаксиально установленную в корпусе, центрирующие ребра, расположенные между испарительной емкостью и корпусом, газоподводящую трубу с выходным концом, расположенную на оси корпуса, и нагревательную печь, размещенную снаружи корпуса, отличающийся тем, что, с целью интенсификации процессов за 15 счет устранения налипания продуктов реакции на стенках испарительной емкости и рыхления, твердых реагентов, помещенных в корпус, он снабжен отбойными кольцами, установленными 2Ф на испарительной емкости с возможностью перемещения вдоль нее и дискообразной диафрагмой с центральным отверстием, вертикально закрепленной в торце корпуса напротив испаритель- зФ ной емкости, выполненной с перфори-рованными стенками, причем.выходнои конец газоподводящей трубы расположен в центральном отверстии диафрагмы,.

2 Аппарат по и 1 о т л и ч аю шийся тем, что, с целью исключения образования избыточного давления паров реагентов путем их компенсации, он снабжен цилиндрическим конденсатором, соосно подсоединенным к торцу корпуса и расположенным коаксиально снаружи газоподводящей трубы.

3. Аппарат по. и. 1-2,о т л и ч а ю шийся тем, что выходной конец газоподводящей трубы выполнен в виде перфорированного конуса.

Источники информации, принятые во внимание при экспертизе

1. Патент США М 3279892, кл. 23-279, 18.10.1966.

2, Заявка ФРГ М 2615767, кл. F27 В 7/06,,07.07.1977.