Способ торцовой прокатки деталей сложной формы

Иллюстрации

Показать всеРеферат

Союз Советских

Социвлистнчесммх

Республмм

ОЛ ИСАНИЕ

ИЗОБРЕТЕЙ ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<»88922О (61) Дополнительное к авт. свид-ву (22) Заявлено 18.07.79 (21) 27992б3/25-27 с присоединением заявки K— (23) Приоритет (51)М. Кл.

В 21 D 37/12

В 21 Н 1/00

Гооудерстееииый комитет

СССР

Опубликовано 15 12 81 бюллетень М 46

Дата опубликования описания 15.12.81 ао делам иэобретений и открытий (53) УД К 621.733. .7б (088.8) йОЛ.ь ФММй

ВЛТЕ1(ТНОТЕХМЧЕСКАЯ

ВИЫЕ6ТЕКА (72) Авторы изобретения

В. А. Дронзиков и В. В. Наговицын (71) Заявитель (54) СПОСОБ ТОРЦОВОЙ ПРОКАТКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей сложной формы.

Известен способ торцовой прокатки деталей сложной формы путем деформирования заготовки торцом вращающегося или качающегося деформирующего инструмента, наклоненного под утлом к оси заготовки, равным удвоенному углу при основании рабочей конусной поверхности деформирующего элемента, с получением у- прокатанной детали конусного торца (11.

Недостатком данного способа является то, что торец детали получает конусную форму, хотя в большинстве случаев он должен быть плоским, что снижает точность и качество деталей.

Цель изобретения — повышение качества и точности деталей.

Поставленная цель достигается тем, что полученную деталь с конусным торцом калибруют путем поворота деформирующего инструмента относительно оси заготовки до уменьшения угла наклона деформирующего инструмента,к оси заготовки в два раза.

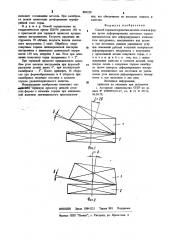

На фиг. 1 приведена схема окончания деформирования заготовки и начала калибровки детали; на фиг. 2 — конец калибровки дстзли. (Схемы даны для случая осадки прямоугольной заготовки) .

Деформирующий инструмент 1 при формообразовании заготовки 2 установлен под углом 7 = 20 к ее оси (фиг. 1), где о — угол при основатши рабочей конусной поверхности деформирующего инструмента. После оформления детали, образовавшийся конусный торец калибруют, уменьшая угол наклона деформирующего инструмента в два раза. Контур плоского торца показан на фиг, 1 пунктирной л1нией. Калибровку осуществляют в течение нескольких оборотов, в результате чего торец детали становится плоским (фиг. 2). При этом появляется тангенциальное проскальзывание, достигающее максимума прн угле наклона верхнего деформирующего элемента

7 = о, но этопроскальзывание имеет место лишь в течение последних оборотов и не

889220 4 ния, что обеспечивает их высокую точность и качество.

ВНИИПЙ Заказ 10841/21 Тираж 891 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

3 вызывает отслаивания металла. При калибровке детали происходит дооформление периферийной зоны торца.

Пример. Способ осуществляют на гидравлическом прессе ПД476 усилием 160 тс с приставкой для торцовой прокатки вращающимся инструментом. Скорость вращения инструмента 70 об/мин, скорость подачи наклонного инструмента 2 мм/с. Обработк1 ведут конусным торцом двппщрической шестерни инструмента с диаметром делительной окружности 110 мм, модулем 3 мм. Угол при основании конусного торца инструмента Ь = 3 .

При торцовой прокатке предлагаемым способом угол наклона инструмента при формообразовании детали равен 6, при последующей калибровке — 3 . После, примерно, 16 оборо- тов при формообразовании и 4 оборотов при калибровке получают поковку с плоским торцом,удовлетворительного качества.

Использование изобретения позволяет осум йпйМ торцовую прокатку деталей сложной;формы:с. плоским торцом при минимальной величине тангенциального проскальзываФормула изобретения

Способ торцовой прокатки деталей сложной формы путем деформирования заготовки торцом вращающегося или деформирующего качающегося инструмента, наклоненного под утлом к оси заготовки, равным удвоенному углу

1я при основании рабочей конусной поверхности, деформирующего инструмента с получением у прокатанной детали конусного торца, о тличающийся тем,что,сцелью повышения качества и точности деталей, полученную деталь с конусным торцом калибру- ют путем поворота деформирующего инструмента относительно оси заготовки до уменьшения угла наклона деформирующего инструмента к оси заготовки в два раза.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке N 2599555/25-27, кл. В 21 0 37/12, 04.04.78.