Способ скальпирования заготовок

Иллюстрации

Показать всеРеферат

Союз Советскик

Соцналмсткческкк

Реслублкк

О П И С А Н И Е 889247

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 22.02.80 (21) 2886177/25-27 с присоединением заявки №вЂ” (23) Приоритет— (5I) М, Кл.з

В 21 J 1/02

Гасударственные комитет

СССР ио делам изобретений и открытий

Опубликовано 15.12.81. Бюллетень № 46

Дата опубликования описания 25.12.81 (531 УДК "21.777..07 (Оа.8) В. А. Вялов, Т. В. Калиновская, А; И. Колпашников

Е. М. Макушок, А. С. Масаковская и А. Ф. Мореэй (72) Авторы изобретения

Физико-технический институт АН Белорусской Сб (71) Заявитель (54) СПОСОБ СКАЛЬПИРОВАНИЯ ЗАГОТОВОК

Изобретение относится к обработке металлов давлением и может быть использовано при производстве заготовок с очищенной поверхностью и точными размерами.

Известен способ скальпирования заготовок снятием стружки в матрице по всему периметру заготовки (1).

Однако, данный способ характеризуется недостаточно высоким качеством поверхности заготовки, так как при скальпировании периодически образуется нарост на рабочих поверхностях режущего инструмента за счет сухого трения в зоне резания; низкой стойкостью инструмента, также связанной с наличием сухого трения и высоких удельных давлений на кромках матрицы, что приводит к ее быстрому износу. Только при переходе к полной смазке износ при трении становится незначительным.

Цель изобретения — повышение качества поверхности заготовки и стойкости инструмента.

Поставленная цель достигается тем, что при снятии стружки производят гидростатическое противодавление смазочной среды с одновременным приложением к матрице ультразвуковых колебаний.

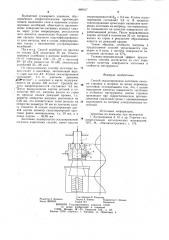

На чертеже приведена схема, поясняющая предлагаемый способ.

Заготовку 1 выдавливают в закрытый контейнер 2 с матрицей 3, которая расположена в пучности амплитуды смещений стоячей ультразвуковой волны 4. В контейнере 2 находится смазка 5. При выдавливании заготовки в контейнер срез осуществляется при гидростатическом противодавлении смазочной среды. Вследствие наличия зазора, который периодически возникает под действием ультразвуковых колебаний, срезаемый слой изолируется от поверхности инструмента и поверхности заготовки. Для поддержания постоянного давления в контейнере 2 установлен клапан.

Таким образом, ликвидируется предпосылка образования нароста на режущем инструменте за счет замены сухого трения жидкостным, при котором смазочный слой, выдавливаемый из контейнера, распределяется равномерно по периметру и переме20 щается под давлением против направления движения металла, что ведет к улучшению качества поверхности заготовки и увеличению стойкости режущей кромки матрицы.

889247

Формула изобретения

Составитель Р. Радькова

Редактор А. Долинин Техред А. Бойкас Корректор С. Щомак

Заказ 10839/20 Тираж 743 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская на 6., д. 4/5

Филиал, ППП «Патент», г. Ужгород, ул. Проектная, 4

Вследствие суммарного давления, обусловленного гидростатическим лротиводавлением смазочного слоя и наличием ультразвуковых колебаний, облегчается проникновение поверхностно-активных молекул смазки через устья микротрещин, результатом

S чего является значительно большее снижение предела текучести пластифицированного слоя металла, чем в случае деформирования только с Наложением ультразвуковых колебаний.

Пример. Способ опробуют на прутках из сплава Дlб диаметром 30 мм. Ультразвуковые колебания в матрице возбуждаются от генератора УЭà — IO — 22 с частотой

20- — 22 кГц мощность1о IO кВт, амплитудой колебаний 25 — 28 мкм.

I1o предлагаемому способу заготовку выдавливают в контейнер, заполненный верет< иным маслом АУ. Усилие скальпирования составляет 4.5 тс, удельное давление .у659"кгс/см, а ьавление в масле поддержи.;,,вается на уровне 300 кгс/см . Средняя высота микронеровностей составляет 4,5 мк., После выдавливания партии деталей в ко:., личестве 400 шт. матрица вышла из строя по причине износа режущей кромки, т.е. диаметр отверстия матрицы увеличился на

0,05 мм, что соответствует полю допуска на 2S отверстие диаметра 30 мм по третьему классу точности. В начале скальпирования данной партии диаметр скальпированной заго-, товки равен номинальному, т.е. 30 мм, а в конце партии — 30,05 мм.

Заготовка, подвергнутая скальпированию зо согласно известному способу, имеет высоты микронеровностей R = 6,2 мм. Усилие скальпирования составляет 5,6 тс. В процессе скальпирования происходит налипание материала заготовки на матрицу, что отрицательно сказывается на качестве поверхности обрабатываемой детали. После выдавливания партии деталей в количестве 92 шт. матрица вышла из строя в результате образования нароста на режущей кромке.

Таким образом, стойкость матрицы в предлагаемом способе увеличивается примерно в 4 раза, а чистота поверхности полученной заготовки на 27 /о.

Технико-экономический эффект предлагаемого способа достигается за счет повышения качества поверхности заготовки и стойкости инструмента.

Способ скальпирования заготовок снятием стружки в матрице по всему периметру заготовки, отличаощийся тем, что, с целью повышения качества поверхности заготовок и стойкости инструмента, снятие стружки производят при гидростатическом противодавлении смазочной среды с одновременным наложением на матрицу ультразвуковых колебаний.

Источники информации, принятые во внимание при экспертизе

1. Колпашников А. И. и др. Горячее гидропрессование металлических материалов, 1977, М., «Машиностроение», с. 176.