Шлакообразующая смесь для разливки стали

Иллюстрации

Показать всеРеферат

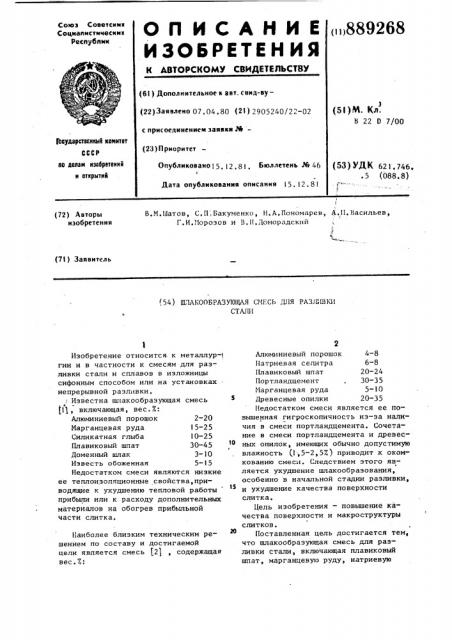

Совхоз Советсими

Социал мстмчеснмк

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

В 22 0 7/00

9пудврствапай комитет

СССР ао делам изабретеиий и открытий

Опубликовано! 5, 12 81, Бюллетень № 46

Дата опубликования описания 5 . !2 . 8 (53) УДК 621.746. .5 (088.8) V.

В.M.!1атов, С.П;Бакуменко, Н.А.Пономарев, А,II.Васильев, Г.И.

СТАПИ

Изобретение относится.к металлур-! гни и в частности к смесям для разливки стали и сплавов в изложницы сифонным способом или на установках . непрерывной разливки, . Известна шлакообразующая смесь

11 1, включающая, вес. Ж:

Алюминиевый порошок 2-20

Марганцевая руда 15-25

Силикатная глыба l0-25

Плавиковый шпат 30 45 10

Доменный шлак 3-10

Известь обоженная 5-15

Недостатком смеси являются низкие ее теплоизоляционные свойства,приводящие к ухудшению тепловой работы прибыли или к расходу дополнительных материалов на обогрев прибыльной части слитка.

Наиболее близким техническим решением по составу и достигаемой цели является смесь (2!, содержащая вес.4:

Алюминиевый порошок 4-8

Натриеная селитра 6-8

Плавиковый шлат 20-24

Портландцемент 30-35

Марганцевая руда 5-!О

Древесные опилки 20-35

Недостатком смеси является ее повышенная гигроскопичность из-за наличия в смеси портландцемента. Сочетание в смеси портландцемента и древесных опилок, имеющих обычно допустимую влажность (1,5-2,5X) приводит к окомкованию смеси. Следствием этого является ухудшение шлакообразования, особенно в начальной стадии разливки, и ухудшение качества поверхности слитка.

Цель изобретения — повышение качества поверхности и макроструктуры слитков.

Поставленная цель достигается тем, что шлакообразующая смесь для разливки стали, включающая плавиковый шлат, марганцевую руду, натриевую

8892б8

4 вальном шлаке, и быстрое формирование жидкоподвижного шлака.

Плавиковый шпат повышает жидкоте10 алюминиевого производства 10-30

Датолит введен в состав смеси в качестве основного шлакообраэующего компонента, имеющего широкий температурный диапазон плавления и относительно низкую температуру конца плавления (в пределах 1000-1030 С). Содержащиеся в датолите окислы кремния и кальция в отношении 1:1 обеспечивают саморассыпание шлака в процессе его остывания. Шлаки, сформированные на основе датолита, дают легко отслаивающийся от изложницы гарниссаж. Содержание датолита в смеси в укаэанных пределах при удельном ее расходе

2,5"3,0 кг/т обеспечивает формирование необходимого для защиты зеркала металла и образования гарниссажа ко30 личества шлака. При содержании в смеси датолита менее 20Х из-за недостаточного количества шлака ухудшается качество поверхности слитка, а более 40 — ухудшается тепловая работа прибыли.

Отвальный шлак алюминиевого производства введен в состав смеси в качестве источника тепла, как раскисляющий материал, а также как ингредиент, улучшающий физико-химические свойства шлака. Отвальный шлак содержит алюминий, магний, глинозем, хлорида, фториды, окислы таких элементов, как магний, кремний, железо,например, в следующем соотношении, вес. ; алюминий 20-25,А1, 0> .30-40,хлориды 14-16, магний, фториды и окислы магния, уемния и железа остальное.

При содержании в смеси отвального S0 шпака менее 10Х ухудшается тепловая работа прибыли., При содержании его

s смеси более 30 ухудшается качество поверхности слитков.

Содержание s смеси марганцевой ss руды и натриевой селитры в указанных пределах обеспечивают окисление алюминия и магния, содержащихся в отселитру и древесныо опилки, дополнительно содержит датолит и отвальный шлак алюминиевого производства при следующем соотношении компонентов, вес. :

Плавиковый шлат 5-15

Иарганцевая руда 3-10

Натриевая селитра 3-10 ,Древесные опилки 20-40, Латолит 20-40

Отвапьный шлак кучесть шлака, а содержание его в пределах 5-15 не уменьшает "длину" (температурный интервал плавления) шлака, образующегося из основного шлакообразующего компонента-датолита.

Содержание в смеси древесных orthлок в пределах 20-40 обеспечивает постепенное формирование шлака на границе с металлом, получение хорошей поверхности в донной части слитка, обеспечивает хорошую тепловую работу прибыли и способствует снижению удельного расхода смеси до 2,53,0 кг/т.

Смесь обладает высокой подвижностью частиц друг относительно друга, не окомковывается и обладает способностью в процессе разливки закрывать всю поверхность зеркала металла в изложнице.

Смесь готовят путем смешения компонентов с последующей расфасовкой готовой смеси по бумажным или поли-. этиленовым пакетам из расчета расхода смеси 2,5-3,0 кг/т стали. Пакеты со смесью укладывают на дно изложниц перед началом разливки.

Пример ы., Перемешиванием дозированного количества компонентов получают смеси 1,5 (табл.1) . Смеси испытывают при сифонной разливки кремнистой, хромокремнистой и хромоникелевой стали со средним содержанием углерода.

Смесь перед началом разливки укладывается на дно изложниц для слитков

3 5 т в количестве 3 кг/т стали.

Эффективность смеси оценивается по качеству поверхности слитков и по результатам контроля макроструктуры проката. За критерий оценки качества поверхности слитков принята площадь пораженности слитков поверхностными дефектами, отнесенная к площади граней слитков и выраженная в процентах. Загрязненность поверхностными дефектами оценивается по

OCT 3-3163-75 "Слитки стальные и непрерывнолитые заготовки. Требования к качеству поверхности"..

Макроструктуру проверяют на протравленных поперечных темплетах, вырезанных из промежуточных заготовок сечением кв.150-195 мм, соответ ствующих 12% головной обрези 1верх

889268 слитка) и 2Х донной обреэи (низ слитка) . Недопустимыми дефектами макроструктуры являются: усадка, подкорковые дефекты, заворот корки. Результаты испытании изложены в табл.2. 5

Для сравнения аналогичным образом приготовлены и испытаны смеси 6-8, Таблица !

Составы смесей, вес.Ж

Компоненты смеси г Предлагаемый

3 (4 (5 (Известный

1 3

6 8

1 2

Плавиковый шпат 5

12 4 20 22 24

10 4 5 10 0 6,5

15

6 6 8 - 6,5

l0 5

20 23 40 35 20 22

20 25 28

Датолит

Отвальный шпак алюминиевого производства

20

30 25 15

4 8 6

Портландцемент

30 32 35

I П р и м е ч а н и е. Отвальный шлак производства алюминия взят следующего состава, вес.X алюминий 32,5; глинозем 36,3; хлориды

14,8; окись магния 3,8; кремнезем 2,5; магний 4,2» фториды и окислы железа — остальное

Таблица 2"

Качество макроструктуры проката

Качество поверхности слитков

Номер смеси

Площадь граней слитков, пораженная поверхностными дефектами,Х

Количество темплетов с дефектами Х от проконтролированных темплетов

Площадь донной части, пораженная поверхностными дефектаMH Xo

Верх слитка Ниэ слитка

Предлагаемый

3,3 (усадка) О

Марганцевая руда 3

Натриевая селитра 3

Древесные опилки 39 соответствующие известной смеси (табл.1 и 2) .

Как видно, предлагаемая смесь обес» печивает более высокое качество поверхности слитков и лучшее качество макроструктуры проката.

Ожидаемый эффект от использования смеси составляет О, 15 руб/т стари.

889«68 (1ро iosmet<>te -. oл 2

Номер смеси

Качество м»кроструктуры проката

Площадь донной части,, пораженная поверхностными дефектами, 7

Площадь граней слитков, пораженная поверхностными дефектами,7.

Количество темплетов с дефектами 7. от проконтролированных темплетов

Верх слитка Низ слитка

0,0

0,0

3, 3 (усадка1

Известный

6,6 (подкорков дефект).

3,3 (усадка) 32

9,9 (ус адк а) 6,6 (подкорковый дефект) 30

13,4 (подкорковый дефект) 6,6 (усадка) 40

3-10

20-40

20-40

Формула изобретения

Натриевая селитра

Древесные опилки

Датолит

Отвальный шлак алюминиевого производства

10-30

Составитель В.Бреус

Редактор Н.Воловик Техред Н Майорош Корректор О.Билак

Заказ 10843/22 Тираж 872 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Качество поверхности слитков

1Илакообразующая смесь для разливки стали, включающая плавиковый шпат, марганцевую руду, натриевую селитру и древесные опилки о т л и ч а ю щ а—

У

40 я с я тем, что, с.целью повышения качества поверхности и макроструктуры слитков, она дополнительно содержит детолит и отвальный шлак алюминиевого производства при следующем соотношении компонентов, вес.7:

Ппавиковый шпат 5-15

Марганцевая руда 3-10

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 461797, кл. В 22 D 27/06, 1977.

2. Патент ПНР 1i 57867, кл. 31 в 27/20, 1969