Металлическая форма для литья оребренных деталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Ресттублкк (ii 889274 (61) Дополнительное к авт, саид-ву (22) Заявлено 040480 (21) 2904621/22-02 с присоединением заявки Ко (23) Приоритет (5! )М. Кд.

В 22 D 15/00

3Ъеударстваиимй комитет

СССР

Опубликовано 151231. Бюллетень № 46

Дата опубликования описания 1 1281 по делам изобретений и открытий (53) УДК 621,746. .043 (088.8) А,N.Ëÿïóñòèí, Г.Г.Максимов, Е.Е.Микотин, В.A.Êðå÷àTOB, Ю.А.Голубенко, Ю.Е,Зальцман и Г.Е.Кур (72) Авторы изобретения

Научно-исследовательский институт специальных способов

/ литья

1 (71) Заявитель (54) МЕТАЛЛИЧЕСКАЯ ФОРМА ДЛЯ ЛИТЬЯ ОРЕБРЕННЫХ

ДЕТАЛЕЙ

Изобретение относится к литейному производству, в частности к полу-, чению оребренных отливок в металлических формах.

Известна конструкция металлической формы, в которой стационарный пакет пластин, .оформляющий ребра отливки, вставлен в неподвижную обойму и зафиксирован в ней шпильками t 1J.

Однако данная конструкция обладает существенными недостатками, так !

О как при жестком скреплении пластин между собой в единый пакет в результате изготовления каждой из пластин с минусовыми допусками по толщине, между знаковыми частями крайних пласт5 .тин пакета с гнездом обоймы появляются увеличенные зазоры, в которые попадает жидкий металл, особенно при способах литья с применением избыточного давления на расплав. Чем больше. количество пластин в пакете, тем больше эти зазоры. Заливы остаются в этих .зазорах после извлечения отливки из

2 формы и забивают вентиляционные каналы, что ухудшает качество отливки или приводит к ее браку.

Известна также металлическая форма для литья оребренных деталей, состоящая по крайней из одной полуформы и оформляющего ребра пакета пластин, знаковые части которых снабжены выс" тупами, а соответствующие им места полуформы - впадинами (2).

Однако в этом случае заливы вызывают повышенный износ знаковых частей и обоймы в местах их стыковки, что приводит к преждевременному выходу формы иэ строя. На практике зазоры между знаковыми частями пакета и гнездом обоймы уменьшают эа счет подгонки знаковых частей последней пластины при окончательной сборке формы, заранее оставляя припуск на подгонку.

Это вызывает дополнительные трудозат" раты. т1ри этом подбор оптимальных зазоров также весьма затруднителен, поскольку пакет, формообразующие

889274 f5 зо

ЗО части которого со всех сторон обливаются жидким металлом, разогревается во время работы до более высоких температур, чем полуформа,вследствие чего его геометрические размеры в ре зультате температурного расширения увеличиваются больше размеров гнезда полуформы. Таким образом при слишком малых зазорах разогревшийся пакет своими знаковыми частями выпучивает стенки гнезда обоймы или заклинивается в этом гнезде. При увеличенных зазорах появляются вышеуказанные заливы. Кроме того, подобная конструкция вызывает необходимость в выполнении специальных ,вентиляционных каналов по стыкам пластин пакета, что является достаточно трудоемкой операцией.

Цель изобретения — повышение геометрической точности формы и надежности ее работы.

Цель достигается тем, что в металлической Форме, состоящей по крайней мере иэ одной полуформы и оформляющего ребра пакета пластин, знаковые части которых снабжены выступами, а соответствующие им места полуформы впадинами, выступы пластин и соответствующие им впадины полуформы выполнены разной длины и высоты и образуют между собой соединение замкового типа, при этом пластины установлены в полуформе с зазором относительно друг друга.

Кроме того, с целью предотвращения остаточной деформации полуформы, зазор между пластинами выполнен больше, чем величина температурного расширения каждой пластины.

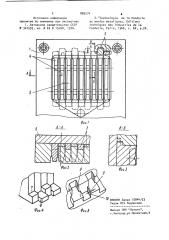

На фиг. 1 изображена конструкция предлагаемой формы; на фиг, 2 - поперечный разрез А-А на фиг. 1 по рабочим частям и впадинам полуформы и рабочим частям и выступам пластин пакета, на фиг. 3 " то же, продол ьный раз рез Б-Б на фиг. 1; на фиг. 4 " конструкция выступов пластин в изометрической проекции; на фиг. 5 - конструкция впадин гнезда обоймы в изометрической проекции.

C тыльной стороны гнезда полуформы 1 выполнены впадины 2, в которые входят соответствующие им выступы 3 знаковых частей пластин 4, образуя между собой соединение замкового типа. Между каждой соседней пластиной остается гарантированный зазор 5.

35 о

От выпадания пластины предохраняются при1<имнои плитои 6. Зазор 5 (от

0,05 мм в литье под давлением, до

0,2 мм в кокильном литье) обеспечивается за счет жесткой ориентации пластин фиксирующими частями 7 и 8 выступов 3 в стенках 9 и 10 впадин 2 обоймы 1.

В процессе литья, даже при перегреве пластин по сравнению с обоймой, каждая пластина расширяется по толщине самостоятельно в своем гнезде, величина температурного расширения не суммируется по ширине всего пакета, что обеспечивает надежную работу формы, при этом сечение вентиляционных зазоров остается постоянным между всеми соседними пластинами, что обеспечивает хорошую вентиляцию формы и высокое качество отливки.

Такая конструкция металлической формы позволяет гарантировать оптимальные вентиляционные зазоры по плоскостям стыка соседних пластин, вэаимоэаменяемость отдельных пластин при ремонте, улучшает условия сборки и разборки, увеличивает долговечность и надежность формы. Кроме того, отпадает необходимость в выполнении специальных вентиляционных каналов по стыкам пластин, а также специальных крепежных и фиксирующих элементов в пакете, что снижает трудозатраты на их изготовление.

Формула изобретения

1. Металлическая форма для литья оребренных деталей, состоящая ло крайней мере из одной полуформы и оформляющего ребра пакета пластин, знаковые части которых снабжены выступами, а соответствующие им места полуформывпадинами, отличающаяся тем, что, с целью повышения геометрической точности формы и надежности ее работы,.выступы пластин и соответствующие им впадины полуформы выполнены разной длины и высоты и образуют между собой соединение замкового типа, при этом пластины установлены в полуформе с зазором относительно друг друга.

2, Форма по и. 1, о т л и ч а ющ а я с я тем, что, с целью предотвращения остаточной деформации полуформы, зазор между пластинами выполнен больше, чем величина температурного расширения каждой пластины.

889274

Источники информации принятые во внимание при экспертизе

1.,Авторское свидетельство СССР

М 341593, кл. В 22 0 15/00, 1970.

Ь

2."Technologiе de 1а Fonderie

en monies metalignes, Editions

technigues des industries 4е la

Fonderie, Paris, 1966, с. 66, р,24. 7 ВНИИПИ Заказ 10844/23

Тираж 872 Подписное филиал ППП "Патент", г.ужгород,ул,Проектная,4