Способ присоединения штуцеров к корпусу штампосварных теплообменников

Иллюстрации

Показать всеРеферат

Союз Соввтсиик

Социалистические

Респубпии

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<»>889338 (61) Дополнительное к авт. свид-ву— (22)Заявлено >8.02.80 (21) 2907002/25 27 с присоединением заявки М— (28) Приоритет— (51) NL. Кд.

В 23 К ll/10

1оаударстеенный комитет

СССР ио делам изооретений и открытий

Опубликовано 15 . 12. 81. Бюллетень 1>й 46

Дата опубликования описания 17.1 2.81 (53) ЩК621. 791. .763(088.8) В ° С. Шуляк, В.К. Тригуб, В.С. Рогачев, В.Н. Анохин и В.Х. Баркман (72) Авторы изобретения

Научно-исследовательский институт санйтарной техники и оборудования зданий и сооружений (7I) Заявитель (54) СПОСОБ ПРИСОЕДИНЕНИЯ ШТУЦЕРОВ К КОРПУСУ

ШТАИПОСВАРНЫХ ТЕПЛООБИЕННИКОВ

Изобретение относится к изготов >лению сварных конструкций, может быть использовано при производстве штампосварных теплообменников, например стальных панельных радиаторов и секционных водогрейных котлов.

Известен способ присоединения штуцеров к корпусу штампосварных теплообменников, включающий подготовку торцовых отверстий для штуцеров в зоне поперечного шва корпуса, установку. и крепление штуцеров в отверстиях.

Приварку штуцеров осуществляют большей частью дуговой сваркой в среде углекислого газа плавлящимся электродом (1).

Недостатками данного способа присоединения штуцеров является его высокая трудоемкость, низкая производительность (сварку осуществляют по

20 сложному контуру, вручную) и низкое качество сварного шва, что снижает надежность изделий и ухудшает их товарный вид.

Цель изобретения — снижение трудоемкости процесса, повышение производительности и улучшение качества неразъемного соединения штуцеров с корпусом.

Поставленная цель достигается за счет того, что присоединение штуцера к корпусу выполняют в два этапа, при этом сначала осуществляют сварку трением в нейтральной среде вращением.штуцера в отверстии корпуса, затем выполняют контактную точечную сварку прямолинейных участков между поперечным швом корпуса теплообменника и нар>ужной поверхностью штуцера, перекрывая не менее, чем íà I/4 поперечный сварной шов корпуса и зазор в месте соединения корпуса со штуцером.

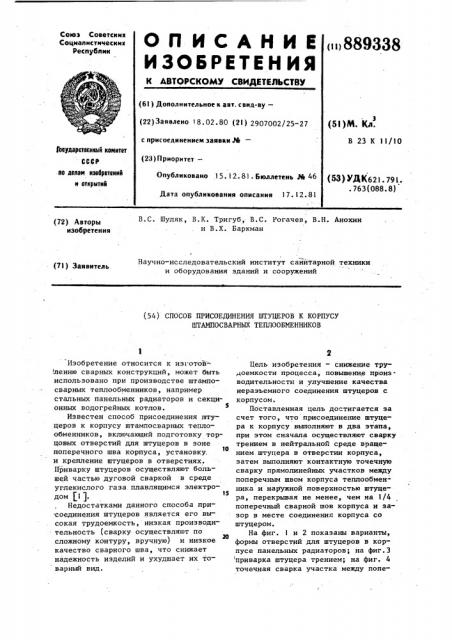

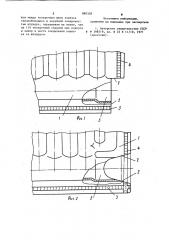

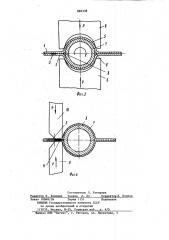

На фиг. I и 2 показаны варианты, формы отверстий для штуцеров в корпусе панельных радиаторов; на фиг.3 приварка штуцера трением; на фиг. 4 точечная сварка участка между попе889338

"речным швом корпуса и наружной поверхностью.

Отверстие под штуцер в корпусе 1 радиатора подготавливают по двум вариантам (оба варианта применяются в производстве H равнозначны по технологии присоединения штуцера к корпусу теплообменника). Особенность подготовки отверстий в корпусе радиатора состоит в том, что при вы- 10 рубке на прессе торцовых частей корпуса радиатора образуются несваренные участки 2 между продольным 3 и поперечным 4 сварными швами, соединяющими герметично панели корпуса

I радиатора, и отверстием 5 под шту" цер.

Зто обуславливает проведение про-, цесса соединения штуцера с юорпусом радиатора в два этапа. На первом эта

20 пе корпус l радиатора устанавливается в кондуктор, .имеющий обжимное устройство б. В отверстие 5 корпуса 1 радиатора вставляется штуцер 7 который соединяется с электродвигателем.

Место стыка отверстия со штуцером перекрывается герметично кожухом, куда подается инертный газ аргон, азот или углекислый газ.

Сварка трением осуществляется следующим образом.

При вращении штуцера относительно отверстия с числом оборотов 9003000 в мин.,происходит одновременное: обжатие места стыка губками обжимного устройства 6, при этом в первую очередь происходит обжатие в зоне полости 8, так как радиус закругления тор . цов прижимных губок значительно меньше радиуса сопряжения отверстия с плоскостью корпуса радиатора, Зто 40 обуславливает наиболее интенсивный разогрев металла в зоне полости 8, что способствует ускорению пластической деформации металла и полного соприкосновения губок обжимного устрой- 4> ства по всей площади периметра сопряжения поверхностей, образующих отверстие 5 со штуцером 7 с усилием не менее 3 кг/мм, после чего начй нется равномерный разогрев сопряжен%0 ных поверхностей штуцера и отверстия корпуса радиатора.

При достижении температуры в зоне ,трения 900-1000 С (время разогрева определяется экспериментально, в за-,55 висимости от размерных параметров свариваемых деталей) вращение штуцера прекращается.

После сварки трением штуцера с корпусом, полость 8 значительно уменьшиться и может быть заварена эа счет вытеснения деформированного металла в процесСе сварки трением из эоны сопряжения штуцера с отверстием при достижении высокой температуры.

На втором этапе для сварки оставшихся участков между основными швами 3 и штуцером 7 применяется контактная точечная сварка. Нижний 9 и верхний 10 электроды располагаются так, чтобы они плотно прилегали к месту сопряжения отверстия 5 под штуцер с плоскостью корпуса 1 радиатора и не менее, чем на 1/4 ширины перекрывали основной шов 3 сварки панелей радиатора.

В процессе сварки в зоне пятна точечной сварки (которое по площади примерно равно основанию электрода) образуется ядро жидкого металла 11.

В случае, если в зоне полости 8 имеется несплошность, то часть жидкого металла из ядра 11 точечной сварки переместится в зону несплошнос- . ти 8 и произойдет ее заварка.

Предлагаемый способ соединения штуцера с корпусом радиатора легко может быть автоматизирован, что значительно снижает трудоемкость соединения штуцера с корпусом радиатора (ликвидируется тяжелый ручной труд), повышается производительность труда, улучшается товарный вид иэделий (раиаторов), за счет устранения с наружной поверхности сварного шва.

Формула изобретения

Способ присоединения штуцеров к корпусу штампосварных теплообменников, включающий подготовку торцовых отверстий для штуцеров в зоне поперечного шва корпуса, установку и крепление штуцеров в отверстиях, о т л и ч а— ю щ н и с я тем, что, с цепью снижения трудоемкости повышения производительности и улучшения качества неразъемного соединения штуцеров с корпусом, присоединение штуцеров к корпусу теплообменников выполняют в два этапа, при этом сначала осуществляют сварку треннем в нейтральной среде вращением штуцера в отверстии корпуса, затем выполняют контактную точечную сварку. прямолинейных участ889338 ков между поперечным швом корпуса теплообменника и наружной поверхностью штуцера, перекрывая не менее, чем на I/4 поперечньп сварной шок корпуса и зазор в месте соединения корпуса со штуцером.

Источники информации„ принятые во внимание при экспертизе

1. Авторское свидетельство СССР и М - 398319, кл. В 23 К 1/10, 1971 (прототип).

889338

Составитель Л. Комарова

Редактор Н. Воловик Техред А. Ач Корректор Л. Бокшан

Заказ 10848726 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 11 3035 Москва )К-35 Рабская наб. д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4