Способ ультразвукового контроля качества сварного соединения при сварке давлением

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистические

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6I ) Дополнительное к авт. свна-ву (22)Зан»eHo 29.02.80(2!) 2888342/25-27 (51)М. Кл.

В 23 К 20/14 с присоединением заявки №

3Ъоуйврстеевв и комитет

СССР (23) Приоритет

IIo делом нзабретеннй н открытий (53) УДК 621.791. .66 (088.8) Опубликовано 15.12.81. Бюллетень № 46

Дата опубликования описания 17.12.81

SCSC6kk,--, Ю. А. Тимошенков М м

Московский технологический ийститут мясной и м у очной промышленности е (72) Автор . изобретения (71) Заявитель (54) СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА

СВАРНОГО СОЕДИНЕНИЯ ПРИ СВАРКЕ ДАВЛЕНИЕМ

Изобретение относится к сварке давле нием, в частности к способам контроля качества сварного соединения.

Известен способ регулирования режима при сварке давлением с подогревом в зависимости от. величины остаточной пластической деформации свариваемого изделия, по которой судят окачествесоединения 1т °

Недостатком способа является невозможность контроля равномерности распределения усилия сжатия по соединяемой по- верхности изделия.

Наиболее близким по технической суш15 ности и достигаемому эффекту является способ ультразвукового контроля качества сварного соединения при сварке давлением, при котором через зону соединения проттускают поток ультразвукового излучения 2)

Недостатком способа является невысокое качество соединения из-за. невозможности контроля в процессе сварки. йель изобретения — повышение качест ,ва соединения путем контроля в процес е сварки.

Поставленная цель достигается тем, что в способе ультразвукового контроля качества сварного соединения при сварке давлением, при котором через зону соединения пропускают поток ультразвукового излучения, ультразвук пропускают через зону соединения непрерывно и измеряют поток ультразвукового излучения, прошедшего по зоне контакта свариваемык деталей или отраженного от нее, а также определяют плотность потока ультразвукового излучения.

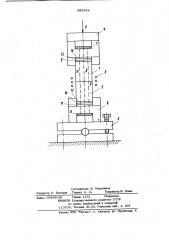

На чертеже изображена схема ocymeствления способа.

Свариваемые детапи 1 и 2 располагают в нагревателе 3 между штоком 4 и опорным столом 5. В штоке 4 и в под-4 ставке 6, расположенной на опорном столе, размешают блоки 7 и 8 излучения и приема ультразвукового потока. Для обеспече» ния акустического контакта на торцах сва25

88М риваемых деталей, прилегающих к штоку

4 и подставке 6, размещают парные прослойки 9-1 2, специального вещества, изолированные прокладками 13 и 14.

В процессе контроля ультразвуковой поток, идущий от излучателя и проходя-, щий бездефектные участки свариваемой поверхности, попадает на приемник и создает определенный сигнал; в то же время поток, дошедший до дефекта, отражается 10 от него и рассеивается и на приемник не попадает, что влияет на величину сигнала последнего. Таким образом, величина сигнала приемника связана с размерами и количеством дефектов, находящихся в зоне сварного соединения.

В процессе сварки производят измерение временной зависимости сигнала приемника и сравнивают ее с эталонной зависимостью, полученной предварительно. Величина этого зо сигнала пропорциональна количеству дефектов сварного соединения.

В случае несоответствия измеряемого сигнала заранее установленному, корректируют режим сварки - температуру, усилия сжатия, время сварки.

Способ позволяет осуществить контроль равномерности распределения усилия сжатия по всей плошади контакта. При этом в качестве приемника. ультразвукового излучения используют мозаичный приемник-блок, состоящий из нескольких отдельных приемников, работаюших независимо друг от друга. Каждым из этих отдельных приемников контролируют качество определенной части сварного соединения. По сумме сиг- З5 налов отдельных приемников определяют качество соединения в целом,,а о распределении дефектов по различным участкам плошади контакта судят по величине сигналов отдельных приемников.

Проводя измерение в соответствии с данным способом, можно регулировать и контролировать процесс сварки, добиваясь высококачественного соединения.

Проведение сварки по предлагаемому 45 способу обеспечивает возможность прохождения ультразвукового потока через зону контакта свариваемых деталей, а, следовательно, и контроль качества образуюшегося соединения по всей плошади 5р контакта и возможность активного влияния на него.

По данному способу производят диффузионную сварку деталей из стапи 20ХГСА при Т-115д С, давлении остаточных га44 4

-5 зов в камере, равном 10 мм рт.ст„времени сварки Г-12 мин., при различных величинах удельного давления сжатия.

Измерение сигнала, вызванного потоком ультразвукового излучения, прошедшим через всю плошадь сварного соединения, проводят в процессе сварки. Свариваемые детали подвергают механическим испытаниям на растяжение. При этом определяют

Ф что логарифм отношения амплитуд Оц — д., где А и Ад — амплитуда сигнала источАи ника и приемника, сОответственно находится в корреляционной зависимости от предела прочности соединения G .

Применение способа позволяет повысить качество сварного соединения, так как в процессе сварки измеряют параметр сварного соединения, непосредственно связанный с его дефектностью, и производят соответствуюшую корректировку режима сварки, вследствие чего увеличивается выход годных сварных деталей и отпадает необходимость проведения дополнительного неразрушающего контроля готовых деталей. !.

Формула изобретения

1. Способ ультразвукового контроля качества сварного соединения при сварке давлением, при котором через зону соединения пропускают поток ультразвукового излучения, о т л и ч а ю ш и и с я тем, что, с целью повышения качества соединения путем контроля в процессе сварки, ультразвук пропускают через зону соединения непрерывно, измеряют поток ультразвукового излучения, прошедшего зону контакта свариваемых деталей или отраженного от нее

2. Способ по п. 1, отличаюш и и с я тем, что определяют плотность потока ультразвукового излучения.

Источники информации, принятые во внимание при экспертизе

1. Каракозов Э. С. и др. Активный контроль качества ооединения и способ определения оптимадьного режима при сварке давлением с подогревом. Автоматическая сварка, № 4, 1978, с. 36.

2. Комаров Н. В. и др. Неразрушающие методы контроля сварных соединений, выпопненных методом диффузионных соединений в вакууме. М., Сборник трудов межвузовской научно-технической конференции, 1970, с. 339.

889344

Составитель В. Мельников

Редактор К. Воловик Техред А. Ач Корректор М. Пожо

Заказ 10848/26 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4