Пресс-форма для изготовления изделий из вспенивающихся полимерных материалов

Иллюстрации

Показать всеРеферат

АНИЕ

Сокээ Советских

Социалистических

Респубпии

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 07.04.80 (21) 2905813/23-05 с присоединиением заявки М— (5l )M. Кл.

В 29 0 27/00

1ЬвудлраааалыЯ камитат

СССР до делам изебратеник к втлрытнв (28) Приоритет — . »

Опубликовано 15.12.81. Бюллетень М 46 (53) УД К678.057.,9 (088.8) Дата опубликования описания 15.12.81

Н. А. Власов, В. Н. Чалов, Ю. М. Кузовлев, В. Е. Рубйнов, .

Ю. Д. Филиппов и А. Ю. Кпсс (72) Авторы изобретения

Мурманское отделение Государственного проектно-конструкторского института рыбопромыслового флота "Гипрорыбфлот"

1 (71) Заявитель (54) IIPRCC-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

ИЗ ВСПЕНИВАЮЩИХСЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

1 I

Изобретение относится к переработке sciieнивающнхся термопластичных композиций в изделия, например к изготовлению. рыболовных поплавков, предназначенных для оснащения рыбопромысловых орудий лова.

Известна пресс-форма для изготовления по5 жмерных иэделий прессованием, содермащая верхнюю и нижнюю полуформы с замковым устройством (1) .

К недостаткам этой формы относятся сложность и невысокая надежносп конструкции из-за наличия большого количества взаимосвязанных между собой деталей .(пружины, рычаги,. винты и др.).

Наиболее близкой по технической сущности и достигаемому результату к изобретению является пресс-форма для изготовления изделий из вспенивающихся полимерных материалов, со. . держащая корпус, выполненный с буртами в верхней н нижней части, верхнюю полуформу с буртом, нижнюю полуформу, надетый на бурты корпуса н верхней полуформы съемиьЮ хомут, выполненный в виде двух шарнирно СО» единенных Г -образных полуколец (2).

К недостаткам этой пресс-формы относится то, что в процессе транспортировки заполненных гранулами, пресс-форм, особенно большими труппами, происходят удары, зацепы и другие воздействия, которые приводят к повороту за,пирающего рычага и открытию хомута, а в последующем и пресс-формы. Открытие ee, особенно в процессе спекания, когда начинается разложение гаэообразователя и в пресс-форме возникает давление, достигающее 90 кгс/смз, может привести к выбрасыванию композиции в

as пресс-формы и возгоранию ее в термоиечи.

Йель изобретения — повышение надежности эапираиия пресс-формы.

Укаэанная цель достигается тем, что. в прессформе для изготовления изделий иэ Вспенива» кицихся полимерных материалов, оодержащей корпус, выполненный с буртами в верхней и нижней части, верхнюю полуформу с буртом, нижнюю полуформу, надетый на бурты корпуса и верхней полуформы съемный хомут, выполненный в виде двух шарнирно соединенных (-образных полуколец, на внутренней стороне верхней полки (-образного полукольца хомута (889457 выполнен выступ, а в верхней полуформе— соответствун>щий ему паз, причем расстояние между верхней и |п1>кней полками (-образного полукольца хомута превышает суммарную высоту буртов корпуса и верхней полуформы на величину, выбираемую в зависимости от величины давления вспенивания.

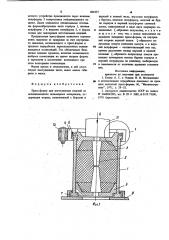

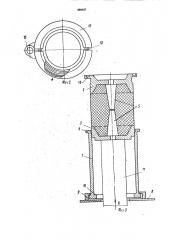

На фиг, 1 показана пресс-форма в момент . ее закрытия, продольный разрез; на фиг. 2 пресс-форма, вид в плане; на фиг. 3 — прессформа в момент извлечения отформованной заготовки; на фиг. 4 — узел i на фиг. 1 (в момент подпрессовки); на фиг. 5 — то же, в момент снятия усилия подпрессовки.

Пресс-форма содержит корпус 1, в котором размегцены верхняя полуформа 2 и нижняя полуформа 3, съемный хомут 4. Корпус 1, верхняя полуформа 2 и нижняя полуформа 3 выполнены так, что обеспечивается возможность возвратно-поступательного йеремещения верхней .. полуформы ? и нижней полуформы 3 по корпусу 1 с минимальным зазором между сопрягаемыми деталями для предотвращения вытекания расплавленной композиции при нагреве прессформы. Корпус 1, верхняя полуформа 2 и нижняя полуформа 3 служат для формованил наружной поверхности изделия. Для формования внутренней поверхности изделия и его отверстия верхняя полуформа 2 и нижняя гюлуформа 3 имеют штыри 5. Корпус 1 в верхней и нижней частях имеет- бурты 6 и 7, соответственно, для укрепления съемного хомута 4 при запирании пресс-формы и для удержания и центровки корпуса 1 на столе 8 подпрессовочного устройства (пе показано) с помощью упоров 9.

На верхней полуформе 2 выполнен бурт,10, который служит, с одной стороны, для ограничения хода верхней полуформы 2 вниз по корпусу 1, а с другой стороны, для надевания съемного хомута 4. Верхняя сторона верхней попуформы 2 служит дня восприятия усилия подпрессовки, создаваемого верхним штоком 11 подпрессов очного устройства.

Съемный хомут 4 состоит из двух -образных полуколец 12, соединенных между собой осью 13. На внутренней стороне верхней полки

1 -образного полукольца 12 хомута 4 выполнен концентрический выступ 14, который размещен в соответствующем ему пазу 15, выполненном на верхней плоскости верхней полуформы 2.

Концентрический выступ 14 может быть выполнен и в нижней полке (-образного полукольца хомута 4, а паз 15 — на нижней плоскости бурта 6 корпуса 1, но этот вариант конструкции менее удобен в работе из-за затруднения попадания выступа 14 в паз 15 при закрытии формы.

Расстояние между верхней и нижней полками (-образного полукольца 12 равно сумме

4 высот буртов 6 и 10 зазора S причем величина зазора S больше высоты b выступа 14 хомута 4 (для возможности надевания и снятия хомута 4).

В нижней части корпуса 1 выполнено отверстие 16 для прохождения нижнего штока 17 подпрессовочного устройства.

Пресс-форма для формования изделий из вспенивающих термопластичных композиций работает следующим образом, В корпусе 1 устанавливается нижняя полуформа 3 и засыпается доза вспенивающейся термопластичной композиции (гранулы пенополиэуилена), затем в корпусе 1 устанавливается

"1 верхняя полуформа 2 и в таком виде прессформа подается на стол 8 подпрессовочного устройства, Подпрессовка композиции может быть произведена на прессе любой конструкции, или другом оборудовании, способном создать заданиое усилие для уплотнения композиции от ее насыпной плотности до 0,7 г/ем . Подпрессовка продолжается до полного соприкосновения бурта 6 корпуса 1 и бурта 10 крышки 2. В момент их соприкосновения, не снимая усилия подпрессовки, на сомкнутые бурты 6 и 10 одевается хомут 4 таким образом, чтобы концентрический выступ 14 хомута 4 зашел в концентрический паз 15 крышки 2. Затем снимают давление, создаваемое подпрессовочным устройством. Внутреннее давление в пресс-форме, возникающее за счет упругих свойств гранул вспенивпощейся композиции, создает усилие, действующее на верхнюю полуформу 2, в результате чего она перемещается вверх на величину зазора S, В .результате этого концентрический выступ 14 сьемного хомута 4 располагается в пазу 15 верхней полуформы 2 так, что препятствует перемещению 1-образных полуколец 12 хомута 4 в плоскости, перпендикулярной дей40 ствию внутреннего усилия на верхнюю полуформу 2.

Собранная таким образом пресс-форма подается единично или группой в специальных контейнерах в термопечь, где происходит спекание вспенивающейся массы. При спекании заготов4 ки происходит значительное повышение внутреннего давления (до 90 ати), что способствует еще более надежному запиранию формы. После завершении спекания пресс-форму с отформованной заготовкой охлаждают до 20 — 30 С- Зля раскрытия пресс-форму подают на стол 8 подпрессовочного устройства и верхним штоком 11 прикладывают к верхней полуформе 2 усилие (по величине не превышающее усилие, прилагаемое при подпрессовке), при этом бурты б и

10 должны прийти в соприкосновение, что позволяет снять съемный хомут 4. После этого верхний шток 11 подпрессовочного устройства отводится вверх, а нижним штоком 17 подпрессо. вочного устройства производится через нижнюю полуформу 3 вылрессовка отформованного изделия. Далее очищаются специальными составами формообразующие части корпуса 1, нижняя полуформа 3 и верхняя полуформа 2, и форма готова для повторения изготовления изделий.

Предлагаемая пресс. форма поэволлет осущест влять надежное ее запирание за счет внутреннего давления, возникающего в пресс-форме в процессе переработки термопластичных вспенивающихся композиций. Это обеспечивает безопасное ведение процесса, включая возможности .выброса композиции во время нагрева формы в термопечи и исключение возможного при этом возгорания композиции.

Форма проста и технологична, в ней отсутствуют выступающие части, имеет малые габариты и массу.

Формула изобретения

Пресс-форма для изготовления изделий из вспенивающихся полимерных материалов, содержащая корпус, выполненный с буртами в

889457 .4 верхней и нижней часть, верхнюю полуформу с буртом,. нижнюю полуформу, надетый на бур. ты корпуса и верхней полуформы съемный хомут, выполненный в виде двух шарнирно со- .

S единенных L-образных полуколец, о т л и ч аю щ а я с я тем, что, с целью повышения надежности запирания пресс-формы, на внутренней. стороне верхней полки -образного полукольца хомута выполнен выступ, а в верх.1® ией полуформе — соответствующий ему паз, причем расстояние между верхней и нижней полками t.-образного полукольца хомута превышает суммарную высоту буртов корпуса и верхней полуформы иа величину, выбираемую

lS в зависимости от величины давления вспенивання.

Источники информации, принятые во внимание при экспертизе

1. Еэжев А. С. и Осипов Н. В. Механизация рр и автоматизация переработки пластмасс на принципе выносной пресс-формы. М., "Машиностроение", 1971, с. 28-32.

2. Авторское свидетельство СССР по заявке

У 2668067/05, кл. В 29 F 5 02, А 01 К73/00, 1978 (прототип) .

889457

1$ f4L

Составитель Т. Небитова

Редактор М. Бандура Техред Н.Майорощ Корректор М. Коста

Заказ 10860/32 Тираж 697 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и. открьгтий

113035, Москва, Ж-35, Раутпская наб., д. 4/5

Филиал ППП "Патент"., r Ужгород, ул. Проектная, 4

П П П . Патеят Зак. 35 05