Поточная линия термообработки труб

Иллюстрации

Показать всеРеферат

Союз Советских

Социапистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 889724 (6l ) Дополнительное к авт. свид-ву (22) Заявлено 06. 03. 79 (2! ) 2733754/22-02 (53)M. Кл. с присоелинением заявки,%

С 21 0 9/08

3Ьоударотеенный ноинтет

СССР по лелем изобретений н открытий (23)Приоритет .

Опубликовано 15.12.81. Бюллетень № 46

Дата опубликования описания 18. 12.81 (53) УД К 621. .784.6(088.8) Ю.П. Гуль, Л.С. Ляховецкий, B.Н. Данченко, Ю.Г. Крупман;--—

Г.И. Хаустов, И.Ю. Коробочкин и В.Н. Шутин (72) Авторы изобретения

Днепропетровский ордена Трудового Красного Знамени металлургический институт (71) Заявитель (54) ПОТОЧНАЯ ЛИНИЯ ТЕРИООБРАБОТКИ ТРУБ

Изобретение относится к трубопрокатному производству и может быть использовано при создании новых и реконструкции действующих цехов для производства холоднодеформированных труб круглого и профильного сечения.

Известны поточные линии термической обработки труб, содержащие последовательно установленные и связанные между собой транспортным механизмом, печь для нагрева, охлаждающее устрой .so ство, отпускную печь. В указанной поточной линии получают термоупрочнен.мые трубы по режиму "запалка + отпуск". Такие линии используют при про15 иэводстве горячекатаных и сварных труб. В практике производства холоднодеформированных труб традиционно используется умягчающая термообработка (отжиг, нормализация), роль которой состоит в снятии наклепа, вносимого деформацией f1j .

Известен способ механикотермической обработки низкоуглеродистых ста2 лей, включающий нагрев до аустенитного состояния, охлаждение со скоростью 30-100 град/с, деформацию через 5-40 с момента конца охлаждения со степенью 5-403 и после деформацион-. ный отпуск в интервале температур

600-700 С. Использование этого способа в производстве холоднодеформированных труб из низкоуглеродистых сталей позволяет одновременно повысить их прочность, вязкость и хладостойкость. Это объясняется тем,что при производстве холоднодеформированных труб первая термическая обработка осуществляется на предготовом размере и состоит в нагреве до аустенитного состояния (900950 С) с последующим ускоренным охлаждением со скоростью меньшей, чем критическая скорость закалки для нелегированной низкоуглеродистой стали, а последующая деформация осуществляется через промежуток времени, не превышающий инкубационного периода закалочного с. арения, в связи с чем металл входит в очаг деформации со слабозакрепленными дислокациями и повышенной концентрацией вакансий, в результате чего формируется четкая ячеистая структура со сравнительно равномерным распределением избытка дислокаций одного знака, а производимый затем отжиг снижает пиковые напряжения и преобразует ячеистую дислокационную структуру в полигональную с размерами субзерен 0,21 мм, причем некоторое варьирование свойств достигается за счет изменения схемы напряженного состояния при деформации перед отпуском.

Однако на известных поточных линиях не представляется возможным обрабатывать трубы в соответствии с предложенным способом.

Целью изобретения является повышение качества термообработки изделий.

Поставленная цель достигается тем, что линия снабжена расположенными между охлаждающим, устройством и отпускной печью правильной машиной и станом холодного редуцирования труб.

С целью стабилизации процесса правильная машина установлена по одной оси с охлаждающим устройством и кинематически связана с его подающим механизмом.

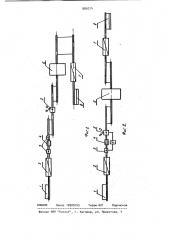

На фиг. 1 показана схема предложенной поточной линии; на фиг, 2 — то же, с установкой правильной машины по оси охлаждающего устройства, вариант.

Поточная линия состоит из стеллан<а 1 для приема пакета труб, печи 2 для нагрева труб до аустенитного состояния, подающего механизма 3, охлаждающего устройства 4, правильной машины, редукционного стана 6, печи 7 для нагрева труб под отпуск и устройства 8 для приема готовых труб, которые при необходимости могут направляться на дальнейшую обработку или на склад. Все перечисленнь,е устройства связаны между собой транспортным механизмом продольной, например рольгангами, и: поперечной, например шлепперными решетками, передачи труб в процессе обработки. Между машиной 5 и механизмом 3 существует кинематическая связь 9.

Поточная линия работает следующим образом.

Трубы подают на стеллаж 1, откуда они по одной перемещаются на транспортирующее устройство (рольганг) пе9724

Эо

ЭО

Э5

4 чи 2. Из печи трубы выдаются механизмом З,сообщающим им необходимое перемещение, например вращательно-поступательное, при прохождении через охлаждающее устройство 4. При установке правильной машины 5 по оси охлаждающего устройства 4 механизм 3 и машина 5 работают синхронно за счет кинематической связи 9. В этом случае машина может выполнять одновременно роль подающего механизма. Правка перед деформацией на редукционном стане частично сбивает окалину в случае использования печи без защитной атмосферы и позволяет получить ровные трубы, что важно для стабильной работы транспортных механизмов поточной линии и редукционного стана. После правки трубы подаются на редукционный стан 6, где деформируются по диаметру или при необходимости профилируются в заданный прочиль. Трубы с заданными геометрическими размерами транспортируются через печь 7, где отжигаются по заданному режиму и передаются на приемное устройство 8, откуда направляются на склад или дальнейшую обработку.

При использовании предлагаемой поточной линии в производстве холоднодеформированных труб за счет получения труб более высокой прочности происходит снижение веса труб для изготовления равнопрочных конструкций на 304.

Формула изобретения

1. Поточная линия термообработки труб, содержащая последовательно установленные и связанные между собой транспортным механизмом, печь для нагрева, охлаждающее устройство, отпускную печь, отличающаяся тем, что, с целью повышения качества термообработки изделий, она снабжена расположенными между охлаждающим устройством и отпускной печью правильной машиной и станом холодного редуцирования труб.

2. Линия по и. 1, о т л и ч а ю щ а я с я тем, что, с целью стабилизации процесса, правильная машина установлена по одной оси с охлаждающим устройством и кинематически связана с его подающим механизмом.

Источники информации, принятые во внимание при экспертизе

1. Осад Я,Е. и др. Современные трубные цехи. М., "Металлургия", 1977, с, 191-194.