Система смазки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИЯЕТЕЛЬСТВУ

Союз Советски к

Социалистических

Республик (и) 889874 (61) Дополнительное к ввт. саид-ву (22) Заявлено 26.03.80 (21) 2899097/24 — 06 с присоединением заявки М (23) Приоритет (5! )М. Кл.

F 01 0 25/18

F 0l М 1/02

Ркударетевииьм комитет

ССьР ас аелам изобретений н атирмтнй

Опубликовано 15 12 81 Бюллетень М 46 (53) УДК621.165-722 (088.8) Дата опубликования описания 15 12 81

А. Ф. Аксенов, В. H. Казанский, В. П. Белянский, А. М. Гречкин и Н. И. Середа (72) Авторы изобретения

Киевский ордена Трудового Красного Знамени институт инженеров гражданской авиации (71) Заявитель (54) СИСТЕМА СМАЗКИ

Изобретение относится к машиностроению, преимущественно к знергомашиностроению, и может быть использовано в системах смазки узлов трения паровых турбин.

Известна система маслоснабжения турбомашин, содержащая маслобак, соединенный с насосами и маслоохладителями, связанными с подшипниками, Масляный бак, с целью уменьшения пожарной опасности, установлен далеко от турбоагрегата ниже его оси и связан сливными маслопроводами с подшипником (11.

Однако данная система не исключает образования взрывоопасных смесей в картере подшипника и масляном баке.

Известна также система смазки узлов трения, преимущественно размещенных в картерах 1з подшипников паровых турбин, содержащая насос подключенный трубопроводами к масляному баку, сливной отсек которого имеет устройство принудительной вентиляции (21.

Недостатком такой системы является невысокая пожаровзрывобезопасность и надежность за счет невозможности устранения образования взрывоопасной смеси в картерах подшипников, которые являются основными узлами скапливания водорода, образующего при трении металлов.

Цель изобретения — повышение надежности системы смазки.

Укаэанная цель достигается тем, что верхняя часть картеров подшипников подключена к спивному отсеку масляного бака, при этом в верхней части каждого картера выполнено отверстие, в котором установлена микропористая мембрана, выполненная, например, из карбонильного железа.

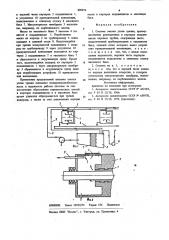

На фиг. 1 показана принципиальная схема предлагаемой системы смазки; на фнг. 2— один из возможных вариантов установки мембраны в отверстие крьшпси картера.

Система смазки узлов spews, преимущест-! венно паровых турбин, содержит лодшппппси

1, размещенные в картерах 2 с мнкропористыми мембрамами 3 в верхней части каждого картера 2. Насос 4 и картеры 2 соединены трубопроводами 5 и 6 подачи и слива масла с масляным баком 7. Последний имеет сливной отсек 8, подключенный трубопроводом 9

889874

ВНИИПИ Заказ 10923/53 Тираж 556 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 к верхней части картеров 2 подшипников 1, и устройство 10 принудительной вентиляции, подключенное к спивному отсеку 8 масляного бака 7. Микропористые мембраны 3 выполнены, например, из карбонильного железа.

Масло иэ масляного бака 7 насосом 4 подлетел к подпппшикам 1. Отработанное масло иэ картера 2 по трубопроводу 6 слива попадает в сливной отсек 8. Выделяющийся при трении поверхностей подшипника 1 водород по трубопроводу 9 через устройство 10 принудительной вентиляции выводится из картеров 2 подшипников 1 и масляного бака 7 и сбрасывается в окружающую среду. Кроме того, выделяющийся водород из картеров 2 подшипников 1 через микропористую мембрану 3 сбрасывается в окружающую среду даже при неработающем устройстве 10 принудительной вентиляции.

Применение предлагаемой системы смазки узлов трения повышает пожаровзрывобезопасность и надежность работы системы за счет исключения образования взрывоопасных смесей, в картерах подшипников и в масляном баке путем удаления образующегося при трении водорода, а также за счет уменыпения аэрации;

4 масла в картерах подшипников и масляном баке.

Формула изобретения

1. Система смазки узлов трения, нреимущественно размещенных в картерах подппшников паровых трубин, содержащая насос, подключенный трубопроводами к масляному баку, сливной отсек которого имеет устройство принудительной вентиляции, о т л ича ю ща я ся тем, что, сцельюповышения надежности, верхняя часть картеров подшипников подключена к спивному отсеку масляного бака.

2.Системапоп.1, отличающ а я с я тем, что в верхней чади каждого картера выполнено отверстие, в котором установлена микропористая мембрана, выполненная, например, из карбонильного железа.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР Р 443193, кл. F 01 D 25/18, 1966.

2. Авторское свидетельство СССР Р 659770, кл, F 01 О 25/18, 1976 (прототип).