Газораспределительная решетка

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К А8ТОРСКОМУ СВИ ЕТЕЛЬСТВУ

Союз Советскик

Социааистическня

Респубпик (61) Дополнительное к авт. сеид-ву (22) Заявлено 260380 (21) 2898983/ 24-Оь с присоединением заявки ¹â€” (23) Приоритет—

Опубликовано 1512.81, Бюллетень ИВ 46

Дата опубликования описания 1%1281 (51) М. Кл.з

F 26 В 17/10

В 01 J 8/44

Государственный комитет

СССР по делам изобретений н открытий (53) УДК66.096.5 (088. 8) (72) Авторы изобретения

С.Д. Птицын, A.È. Ворошилов, A.Â. Го и А.Г. Чижиков

Всесоюзный орцена Трудового Красног исследовательский институт механиза хозяйства (71) Заявитель (54) ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ РЕШЕТКА

Изобретение относится к сушке сыпучих материалов в кипящем слое при повышенном отношении длины сушильной камеры к ее ширине и может быть использовано в сельскохозяйственном машиностроении, а также в химической, медицинской и пищевой промышленности.

Известны газораспределительные решетки сушилок кипящего слоя, содержащие несколько перфорированных пластин, расположенных параллельно одна над другой и снабженных сверху плетеной сеткой для предотвращения провала высушиваемого материала через отверстия пластин (1). 15

Известные газораспределительные решетки имеют большое гидравлическое сопротивление, не обеспечивают направленного перемещения высушиваемого материала от места загрузки к месту - 20 выгрузки, сравнительно сложны 1IQ конструкции и в эксплуатации. Это обусловлено тем, что для обеспечения равномерного распределения газового потока по сечению сушильной камеры необходимо уменьшить живое сечение ре-. шетки перемещением пластин до 1-2%.

Это значительно увеличивает гидравлическое сопротивление, а, следовательно, и затраты энергии на его 30 преодоление. Кроме того, наличие в решетке сквозных отверстий приводит к образованию каналов и застойных зон, что препятствует направленному перемещению материала и способствует неравномерности его нагрева и сушки.

Затруднительна и очистка решетки от пыли и остатков материала.

Известна также газораспределительная решетка, которая, кроме пластин с продольными отверстиями, содержит установленные над отверстиями трехгранные короба со вставками. Грани (пластнны) коробов образуют каналы для транспортирования материалов в форме трапеции, обращенных малым основанием вниз, а расположенные под нижней гранью короба вставки, снабжены направленными под углом к оси канала горизонтальными соплами (2).

Эта решетка обеспечивает кипение материала и направленное его перемещение в сторону выгрузки, однако энергоемка вследствие малого живого сечения, сложно по конструкции и в изготовлении. Кроме того, вследствие продолжительного контакта материала с нагретыми поверхностями решетки, неизбежного: при такой конструкции, ограничена возможность интенсифика890057 ции процесса сушки путем повышения температуры теплоносителя.

Наиболее близкой к предлагаемой является газораспределительная решетка, содержащая два элемента, расположенных один над другим с зазором,,нижний из которых имеет центральное отверстие для прохода газа, а верхний в сечении имеет форму угольника, обращенного вершиной вверх. Элементы выполнены в виде перфорированных конусов (31 . 1О данная решетка характеризуется повышенным гидравлическим сопротивлением и не обеспечивает качественного псевдоожижения с направленным перемещением слоя материала. Не исключено также каналообразование.

Цель изобретения — уменьшение гидравлического сопротивления и интенсификация тепломассообмена.

Поставленная цель достигается тем, 2О что каждый элемент выполнен в виде двух пластин, причем соответствующие .пластины элементов расположены параллельно под углом 30-60 к горизоно тальной плоскости, а центральное от- д верстие имеет ширину, составляющую

0,15-0,20 ширины решетки.

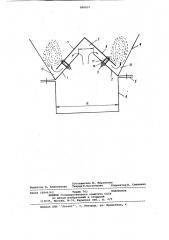

На чертеже схематично изображена описываемая газораспределительная решетка, поперечный разрез (стрелка- З ми на чертеже показано направление движения теплоносителя, а точками— высушиваемый материал ).

Газораспределительная решетка содержит два расположенных один под другим элемента, нижний из которых имеет пластины 1 и 2, образующие центральное отверстие 3 и укрепленные на боковых стенках 4 сушильной камеры, соединенных посредством фланцев

5 с коробом 6 подвода газа. Верхний 40 элемент имеет пластины 7 и 8, образующие в сечении форму угольника.

Причем, пластина 7 параллельна пластине 1, а пластина 8 — пластине 2.

Параллельные пластины скреплены между собою с образованием зазоров для прохода газа посредством винтов 9, гаек 10 и распорных втулок 11. Пластины 1, 2 и 7, 8 установлены под углом 30-60 к горизонтальной плоскости, а ширина центрального отверстия 3 для прохода газа между нижними пластинами 7 и 8 сосгавляет 0,150,20 ширины решетки а. Между пластинами 7, 8 и стенкой 4 камеры имеются щели 12.

Газораспределительная решетка работает следующим образом.

Из подводящего короба 6 теплоноситель (газ) через отверстие 3 поступает в зазоры между нижними 1, 2 ф{) и верхними 7, 8 пластинами. На выходе из щелей 12 теплоноситель ударяется о боковые стенки 4 сушильной камеры, подхватывает находящийся в ее нижней части материал и перемещает его в верхнюю часть сушильной камеры. Так как по направлению вверх сушильная камера расширяется, скорость теплоносителя уменьшается, и материал под действием силы тяжести попадает на верхние пластины 7, 8, скатывается по ним к выходу щелей 12 и вновь подхватывается теплоносителем.

Таким образом обеспечивается направленная циркуляция материала, исключающая его длительный контакт,с нагретыми поверхностями сушильной камеры. Тем более, что выбранный угол наклона пластин 30-60 к горизонту обусловлен углом естественного откоса материала. Кратновременный контакт материала с нагретыми поверхностями позволяет увеличивать температуру теплоносителя и, тем самым интенсифицировать процесс сушки.

Ширина отверстия 3, составляющая

0,15-0,20 ширины решетки, обеспечивает небольшое ее гидравлическое сопротивление без провала материала, что позволяет уменьшить расход энергии на привод вентилятора.

Изменением длины распорной втулки

11 можно легко регулировать величину зазора между пластинами в зависимости от характеристик высушиваемого материала.

Экспериментальные исследования показали, что при использовании предлагаемой конструкции газораспределительной решетки гидравлическое сопротивление снижается в 4-5 раз по сравнению с известными решетками, а .температура газа без ущерба для качества сушки может быть увеличена на 20- 30

Формула изобретения

Газораспределительная решетка сушилки кипящего слоя, содержащая два элемента, расположенных один над другим с зазором, нижний из которых имеет центральное отверстие для прохода газа, а верхний в сечении имеет форму угольника, обращенного вершиной вверх, отличающаяся тем, что, с целью уменьшения гидравлического сопротивления и интенсификации тепломассообмена, каждый элемент выполнен в виде двух пластин, причем соответствующие пластины элементов расположены параллельно под углом 30-60О к горизонтальной плоскости, а центральное отверстие имеет ширину, составляющую 0,15-0,20 шири.ны решетки.

Источники информации, принятые во внимание при экспертизе

1. Патент США Р 2531369, кл. 34-10, опублик. 1950.

2. Авторское свидетельство СССР

Р 161666, кл, F 26 В 17/10, 1963.

3. Патент США 9 3793742, кл. 34-57, опублик. 1974.

890057

Составитель Ю. Мартинчик

Редактор Л. Алексеенко ТехредЖ.Кастелевич Корректор.В. Синидкая

Заказ 10946/62 Тираж 743 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4