Система автоматического управления толщиной стенки труб на станах продольной прокатки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН Я

Х АВТОРСХОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 051079 (21) 2864727/22-02 (5!)М. Кл.

B 21 В 37/00 с присоединением заявки ¹

Государственный комитет

СССР по делам изобретений н открытий (23) Приоритет

Опубликовано 231281. Бюллетень ¹47

Дата опубликования описания 2 3. 12. 81 (53) УДК 621 774 352 (088.8) (72) Авторы изобретения

Т.П.Абакелия, Н.А.Асапова, P.Ã.Ãóäóøàóðè, K.A.Eäèãàðoâ, В.H.Èâ÷åíêo, A.À.Póðóà, P.È.Ñèãóà и И.Зфйифрин

Всесоюзный научно-исследовательский и проектноконструкторский институт автоматизации производственных процессов в промышленности и Нижнеднепровский трубопрокатный завод им. К.Либкнехта

1 (71) Заявители (54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ТОЛЩИНОИ СТЕНКИ ТРУБ НА СТАНАХ

ПРОДОЛЬНОЙ ПРОКАТКИ

Поставленная цель достигается тем,.что система автоматического управления толщиной стенки труб на станах продольной прокатки, содержащая задатчик толщины стенки трубы, испол-, нительный механизм с блоком управлеHHR èçìåðèòåëü температуры гильзы и идентификатор, выход которого через блок управления соединен со входом, исполнительного механизма,а один иэ входов — с выходом измерителя температуры гильзы,дополнительно содержит датчики мощности главных приводов прошивного и продольной прокатки станов, времени перемещения верхнего валка клети продольной прокатки и толщины стенки труб и блок коррекции, причем выходы укаэанных датчиков соединены со входами идентификатора, а выходы датчиков мощности привода стана продольной прокатки и толщины стенки труб соединены также со входами блока коррекции, выход которого соединен с одним из входов блока управления, выход эадатчика толщины стенки трубы соединен с соответст. вующим выходом блока коррекции.

Изобретение относится к технике управления прокатными станами, в частности к регулированию толщины стенки в стане продольной прокатки при черновой обработке труб.

Наиболее близким по технической сущности и достигаемому результату является техническое решение, содержащее датчики длины и наружных диаме=ров заготовки, диаметра и температуры гильзы, диаметра и длины трубы, соединенные с идентификатором, осуществляющим адаптивное управление с моделью, причем выход идентификатора через блок управления сое- 15 динен со входом исполнительного механизма (1) .

Недостатком известного технического решения является то, что адаптивная модель толщины стенки трубы 20 в нем формируется по результатам измерения многих параметров заготовки и трубы, таким, как длины, диаметра и температуры, а также раствора валков. Измерение указанных параметров, как известно, в лучшем случае обеспечивает точность порядка

+0,5Ъ, иногда даже затруднено или не надежное. В результате этого точность управления толщиной низка. 30

Цель изобретения — повышение точности управления.

89 1186

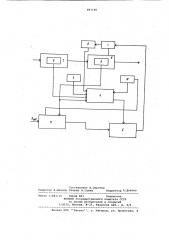

На чертеже представлена блок-схема предлагаемой системы.

Система содержит задатчик (на чертеже представлен сигналом Б „) толщины стенки трубы, исполнительный механизм 1 с блоком 2 управления, из меритель 3 температуры гильзы, идентификатор 4, датчики 5 и б мощности главных приводов прошивного стана 7 и стана 8 продольной прокатки, датчик 9 времени перемещения верхнего валка клети продольной прокатки, датчик 10:толщины стенки труб и блок ll коррекции, причем выходы перечисленных измерителя 3 и датчиков 5, б, 9 и 10 соединены с соответствующими входами идентификатора 4, а выходы датчиков 6 и 10 мощности привода стана продольной прокатки и толщины стенки труб "оединены также со входами блока 11 коррекции, выход которого соединен с одним из входов блока 2 управления, соединенного своим выходом с исполнительным механизмом 1.

Функции блока 2 управления, идентификатора 4 и блока 11 коррекции выполняет микропроцессор, например, ЭВМ ПС вЂ” 300 или Электроника

НЦ-03T .

Система работает следующим образом.

По измеренным параметрам идентификатор 4 строит адаптивную модель прогноэируемой мощности главного привода раскатного стана по выражению

1(К 1N rN . 9й Гй (К"<) т(к-1)

+K<(W-<) "nN, (1) где. Р„ — мощность главного привода прошивного стана, затраченная на прошивку заготовки;

T — температура гильзы;

S (N„) — фактическая толщина стенки трубы на выходе стана; время перемещения валков прокатной клети на N-м шаге;

К вЂ” корреляционный коэффициент

1 на Б-м шаге адаптации; — 1,2,3,4 по количеству датчиков, Расчет корреляционных коэффициен-. тов, входящих в адаптивную модель (1), производится по формуле

"„н =K <(g ) +

x„+g

i=1,2, 3,4, где P — Фактический расход мощносФ ти на стане, измеренный датчиком 6; х,. — значения величин, измеренные датчиком 5 мощности главного привода прошивного стана, датчиком 3 температуры гильзы, датчиком 10 толщины стенки трубы и датчиком 9 времени перемещения валков клети раскатного станау

5 параметр адаптивной модели.

Прогноэируемую мощность привода раскатного стана, вычисленная по формулам (1) и (2), сравнивают с необходимой (расчетной) мощностью Р вычисляемой в блоке 11 коррекции по формуле

Рф эф

Р кеоо Ý64 (3) где Рф — фактическая мощность, изме15 ренная датчиком б мощности привода раскатного стана;

Бф — фактическая толщина стенки трубы, измеренная датчиком 10;

S> — заданная толщина стенки из

Зад таблицы проката, и оказывают управляющее воздействие на исполнительный механизм 1.

Алгоритм функционирования предлагаемой системы легко переводится на язык машинный и реализуется в ЭВМ ПС вЂ” 300 или Электроника

НЦ-03T .

Формула изобретения

Система автоматического управления толщиной стенки труб на станах

35 продольной прокатки, содержащая задатчик толщины стенки трубы, исполнительный механизм с блоком управления, измеритель температуры гильзы и идентификатор, выход которого через блок управлении соединен со входом исполнительного механизма, а один из входов — с выходом измерителя температуры гильзы, о т л и ч а ющ а я с я тем, что, с целью повышения точности управления, дополнительно содержит датчики мощности главных приводов прошивного и продольной прокатки станов, времени перемещения верхнего валка клети продольной прокатки и толщины стенки труб и блок коррекции, причем выходы указанных датчиков соединены со входами идентификатора, а выходы датчиков мощности привода стана продольной прокатки и толщины стенки труб соединены так55 же со входами блока коррекции, выход которого соединен с одним из входов блока управления, выход эадатчика толщины стенки трубы соединен.с соответствующим входом блока коррекции.

60 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 281382, кл. В 21 В 37/00, 1967.

891186

Составитель А.Сергеев

Редактор A.Øàíäoð Техред A.Ñàâêà Корректор A Дзятко

Заказ 11083/10 Тираж 891 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4