Шпиндельный узел

Иллюстрации

Показать всеРеферат

Союз Советских

Социапистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б1) Дополнительное к авт. свил-ву— (22) Заявлено 18.03.80 (21) 2895683/25-08 (51) М. Кл. с присоединением заявки №вЂ”

В 23 В 19I02

Государственный комнтет (23) Приоритет— (53 ) УД К 621.941..233 (088.8) Опубликовано 23.12.81. Бюллетень №47 но делам нэооретеннй и открытий

Дата опубликования описания 28.12.81 ь иф,эщф

М. А. Шиманович, Б. Г. Мацковский и В. П. П тренком

dA ТЕМ ТД() 1 I)!1: )Г (1; f (72) Авторы изобретения " И ;-д

Московское специальное конструкторское бюро--: автоматических линий и агрегатных станков и Московский станкостроительный институт (71) Заявители (54) ШПИНДЕЛЬНЫЙ УЗЕЛ

Изобретение относится к станкостроеник и может найти применение, например во фрезерных станках.

Известны шпинлельные узлы, в которых шпиндель, расположенный в радиально-упорн и х гид рост ати чески х .подшипника х, выполнен в виде поршня, торцы которого упиран тся в крайних положениях в упорные подшипники. образованные торцами поршня и корпуса цилиндра. Поэтому эффекгивная; плон аль поршня более эффективной пло; щади упорного подшипника. Чтобы исключить опасный неносрелственныи контакт торцов шпинделя и цилиндра, давление питания раоочнх полостей гилропривода должно быть меньше лавления питания упорных подшипников (1).

Однако это усложняет систему питания такого узла (необхолиMû лва источника разных давлений) и снижает его надежность из-за возможных аварий при контакте торца вращакнцегося шпинделя-поршня

° с торцом цилиндра.

Наиболее близким к предлагаемому является шинн чельный узел с гидроцилиндром осевых нерсмещснпй шпинделя, выполненного в Bll tc поршня этого гидропилинлра и разме1ценного в гилростатических полшипниках. Этот узел обеспечивает точные вращения и осевые перемещения шпинделя в гил.ростатических опорах. Упорные полшипники в нем расположены в рабочих полостях гилроцилиндра и взаимодействуют непосВ релственно с торца.и пор ня. При этом несущая поверхность упорного подшипника

-расположена межлу торцами цилинлричес-.. ких поверхностей, определяющих эффективную площадь поршня (2 .

Однако эффективная площаль упорного подшипника меньше эффективной площади поршня. Следовательно, лавление в полостях гилроцилинлра должно быть меньше давления питания гилростатических опор.

Это усложняет систему питания узла (необхолимы источники разных лавлений) и служит причиной аварий из-за контакта поршня с подшипниками при равенстве этих лавлений, что может произойти из-за неисправности в системе гилропривода. Кроме того, уплотняющие зазоры поршня образованы

® при этом цилинлрическими поверхностями большого диаметра, что ведет к большим нотерям на жилкостпое трение в этих зазорах при.вращении шпинделя и к авариям из-за

891226 температурных деформаций. Смазка из упорных подшипников вытекает в рабочие полости гилропринола, так что давление в этих полостях снижает нееущую способность подшипника. Таким образом, известная конструкция сложна и имеет относительно низкие эксплуатационные качества.

11ель изобретения — - упрощение системы питания узла, повы(пение его экономичности, надежности и жесткости.

Указанная цель достигается тем, что упорные полшипники расположены вне рабочих полостей гилроцнлинлра, эффективная площадь поршня которого в каждой рабочей полости меньше эффективной площади упорного полшипника, причем каждый из подшипников взаимодействует с соответствуюгцей рабочей полостью гидроцилиндра.

Упорные подшиllники выполнены на торII,I, õ передней опоры шпинделя, а полости гилроцилиндра — в задней опоре.

Эффективная площадь поршня в каждой рабочей полости гидроцилиндра в 1,5 — 5 ряз меньше эффективной площади соответствукгщего упорного подшипника.

Сугцность настоящего предложения заключаетсн в том, что цилиндр перемещения расположен в задней опоре шпинделя, а упорные гилростатические подшипники пя торцах передней опоры.

Ьлягодяря отделению гидроцилиндра перемещения шпинлеля от упорных полшипников появилась возможность эффективную площадь поршня выбрать с таким расчетом, чтобы питание цилиндра и гидростатических подшипников производилось одним лавлением. Потери давления на дросселе упорног о полшипника компенсируются увеличенной эффективной площадью подшипника по сравнению с эффективной площадью поршня. При возможном изменении питающего давления одновременно меняется и усилие прижима шпинлеля к подшипнику и несущая способность подшипника. Поэтому контакта врагцяющихся поверхностей с неподвижными, что привело бы к аварийной ситуации, не возникает.

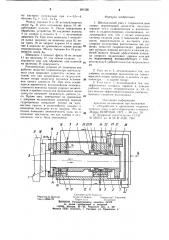

11а чертеже изображен шпиндельный узел, разрез.

Шпинлельный узел содержит шпиндель 1., расположенный в гидростатических опорах 2, 3, и гилроцилиндр осевых перемещений шпинделя, состоя|ций из .полостей 4, 5, в которых поршнями являются втулка 6 и зубчатое колесо 7, закрепленные на шпинделе 1.

Упорные подшипники выполнены на торlIH 8, 9 передней опоры 2, а полости 4, 5 гидроцилиндра — в задней опоре 3.

Упорный подшипник 8 включается в работу при подаче давления в полость 5 гидроцилинлра, подшипник 9 —. при подаче давления в полость 4 гидроцилиндра.

Шпиндель I с торцовой фрезой 10, обрабатывающей деталь i!i расположен с зазо50 гле K — - постоянная, зависящая от длины и ширины перемычек, ограничивающих карман упорного полшийиикя. 11<1лшипник обычром в передней 2 и задней 3 гидростатйчес.уих опорах, закрепленных в корпусе 12. Г1ередняя опора 2 содержит несущие карманы

13 переднего радиального и 14, 15 упорных противоположно направленных подшипников одностороннего действия. Задняя опо1эа 3 солержит несущие карманы 16 заднего радиального подшипника. Каждый несущий карман гидростатнческого полшипника соединен с источником давления Рн через дрос-!

О сель 17. Карман !4, 15 упорных подшипников 8, 9 сопряжены соответственно торцом 18 фланца шпинделя и торцом 19 втулки 6.

Полости 4 и 5 отделены от окружающей

15 среды уплотняющими зазорами 20 H 21, а от заднего подшипника — уплотняющими зазорами 22 и 23, выходящими в кольцевые дренажные канавки 24. Полости 4 и 5 соединены с устройством управления 25, которое, в свою очередь, соединено .с источни20 ком давления Рн и со сливом.

Зубчатое колесо 7 сцеплено с ведущим колесом 26, приводимым в движение от привода вращения шпинлельного узла (ня ÷åðтеже не показан).

Узел работает слелующим образом.

При включении лавления Рн, смазка через дроссели 17 попялает в несущие карманы 13, 16 радиальных и 14, 15 упорных гидростатических подшипников, из которых через зазоры вытекает в дренажные полости, а затем в слив. При этом слой смазки в подшипниках отделяет шпин.Аль 1 от опор

2 и 3. Зубчатое колесо 26 вращает колесо 7 и шпнHëåëü с фрезой 1О. Устройство управления 25 соединяет полость 4 с источником давления Рн, полость 5 — со сливом.

l1pH это;.1 в Ilo Io<. TII 4, благодаря yll IoTHanгцему действию зазоров 20 и 22, вознич<ает лавление Рн, а в полости 5 оно падает до нуля. Порп!ен „б выдавливается лавлением из полости 4 и шпиндель движется влево до тех пор, пока торец 19 не закроет кар40 ман 15 и давление в нем не уравновесит осевое усилие гилроцилинлра. Целесообразно эффективную площадь Р,„поршня выбирать в соответствии с выражением к. + =% +п

I!5 и кс где FI< — эффективная площадь упорного подшипника;

Йнк R -гидравлические сопротивления кс соответственно дросселя 17 на входе в несугций карман упорног0 подшипника и зазора !Ip на выходе смазки из кармана упорного подшипника при отсутствии внешней осевой нагрузки на шпиндель; нк р -параметр настройки подшипника.

55 - "с Ь

Следует иметь в нилу, что !хкс = k ° h, 891226

Формула иаобретсни»

У 6 cg 38@

Составите.ть К) Коро.<< а

Редактор А, шандор Те»реп Л. Бойкас Коррек<ор Г. Решетник

Заказ НОЙ/12 Тираж 1151 11оапнсное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1!3035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 ио настроен оптимально при и = 0,5 — 4, поэтому Гк = (1,5--5) 1=<т.

Между торцами 9 и 19 устанавливается зазор 1тр. В этом положении фреза 10 обрабатывает издели; 11. После завершения обработки устройство 25 соединяет полость

4 со сливом и полость 5 — с источником давления Рн. При этом шпиндель l отводится назад (вправо) на величину хода Н, пока торец 18 не закроет карман 14 и давление в кармане не уравновесит осевое усилие гидроцилиндра. Между торцами 8 и 18 >становится зазор 1то.

Шпиндель I отво,дит фрезу 1О от детали

ll на величину Н для смены изделия, лструмента или для обработки при однятой на величину Н поверхность.

Расположение упорных по. шипников вне рабочих полостей гилроцили<<дра шпиндельного узла позволяет упростить истему питания, так как гидропривод и гид1остатические опоры шпинделя п«таются источником одного давлен<<я Рн. При этом исключается вероятность возникновения непосредственного контакта торцов упорных подшипников в крайних вдоль оси положеHHBx,èèèíделя,что повышает надежность работы узла. Кроме того, уменьшение по сравнению с упорным подшипником диаметра поршня гидропривода сокращает потери па жидкостное трение, в уплотняющих зазорах и изменение последних из-за нагрева. Это не только повышает экономичность узла, но и повышает жесткость, так как зазоры в подшипниках могут быть уменьшены.

l. Шпиндельный узел с гидроцилиндром осевых переме<цений . ц<пинделя, несущего поршня этого гидроцилиндра и размещенного в гидростатических подшипниках, отлича<ои(ай с» тем, что, с целью упрощения системы питания узла, и повышения надежности, экономичности и ж< сткости узла, упорные подши<п<яки расположены ВН< рабочих полостей гидроцилиндра, эффективная пло<ца (b поршня которого в-каждои раоочей полости мен ыие эффективной плоп<ади упорного подшипника, причем каждыи из подшипников взаимодействует с соответствуюигсй рабочей полостью гилропилипд-. ра.

2. Узел по п. 1, птличанти(ийс» тем, чго упорны(подшипники выполнены на торцах передней опоры шпинделя, а полости гидрощ цилиндра — — в задней опоре.

3. У. ел по и. 1, отличан)щайгл тем, что эффектиьч<ан пло<цаль поршня в каждой рабочей полости гндроцилнндра в 1,5 — 5 раз меньше э<1<фективной плошали соответствующе<о у<шрного подп<ипник».

11< r

l. «Разработка и np<

¹ 232717 кл. В 23 Б 47/26, 1967.