Приспособление для закрепления цилиндрических деталей

Иллюстрации

Показать всеРеферат

Союэ Советскик

Социалистическик

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 16.05.80 (21) 2925091 j25-08 с присоединением заявки ¹â€” (23) Приоритет— (5!) М К„з

В 23 В 31/40

Государственный комитет

Опубликовано 23.12.81. Бюллетень № 47

Дата опубликования описания 28.12.81 (53) УДК 62! .941..3 (088.8) о делан нзооретеннй и открытий (72) Автор изобретения

Е. В. Г1 а шков

Севастопольский приборостроительный институт (7!) Заявитель (54) ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАКРЕПЛЕНИЯ

ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕИ

Изобретение относится к металлообработке и может быть использовано при закреплении цилиндрических деталей на расточных станках.

Известно приспособление для закрепления цилиндрических деталей, содержащее корпус с установленными на оси двумя полукольцами с разъемом, расположенным по оси (1).

Однако при таком исполнении низка точность закрепления.

Цель изобретения — повышение точнос- то ти закрепления.

Поставленная цель достигается тем, что приспособление снабжено упором, кулачками с приводным механизмом и двумя двуплечими рычагами, установленными на одной оси с полукольцами, одни из плеч которых охватывают полукольца и несут на концах введенные в приспособление силовые цилиндры со штоками, предназначенными для взаимодействия с концами полуколец, а другие плечи рычагов предназначены для взаимодействия с кулачками, закрепленными З на корпусе, при этом на наружной поверхности каждого полукольца выполнены прорези переменной глубины с симметричным и постепенным уменьшением в обе стороны от разъема, а на конце каждого полукольца со стороны оси выполнен вырез, образующий гнездо под упомянутый увоо

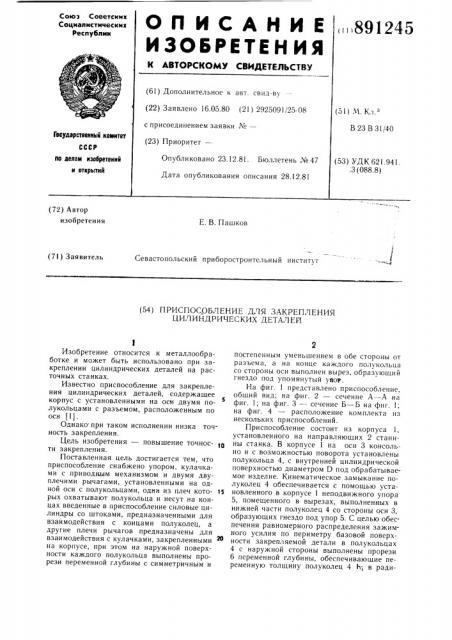

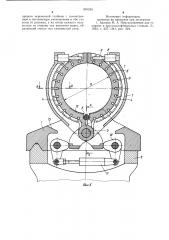

На фиг. 1 представлено приспособление, общий вид; на фиг. 2 — сечение А — А на фиг. 1; на фиг. 3 — сечение Б — Б на фиг. I; на фиг. 4 — расположение комплекта из нескольких приспособлений.

Приспособление состоит из корпуса 1, установленного на направляющих 2 станины станка. В корпусе 1 на оси 3 консольно и с возможностью поворота установлены полукольца 4, с внутренней цилиндрической поверхностью диаметром D под обрабатываемое изделие. Кинематическое замыкание полуколец 4 обеспечивается с помощью установленного в корпусе 1 неподвижного упора

5, помещенного в вырезах, выполненных в нижней части полуколец 4 со стороны оси 3, образующих гнездо под упор 5. С целью обеспечения равномерного распределения зажимного усилия по периметру базовой поверхности закрепляемой детали в полукольцах

4 с наружной стороны выполнены прорези

6 переменной глубины, обеспечивающие переменную толщину полуколец 4 Ь; в ради891245 альных сечениях, с симметричным и постепенным уменьшением в обе стороны от разьема полуколец 4. Толщину полуколец 4 в местах прорезей 6 определяют по формуле где Q — распределенное по базовой поверхности усилие зажима;

Е - модуль упругости; г — радиус базовой поверхности;

Ь- установочный зазор между наружным диаметром разжимного (разрезного) кольца в свободном состоянии и базовой поверхностью устанавливаемой детали; . - угол расположения сечения разI резного кольца в котором определяется его толщина.

На одной с полукольцами 4 оси 3 также с возможностью поворота установлены двуплечие рычаги 7, охватывающие полукольца

4 с зазором по наружной поверхности, одни из плечей которых несут на концах силовые цилиндры 8, штоки 9 которых контактируют с концами полуколец 4, а другие концы плечей контактируют с кулачками 10, установленными в корпусе 1, поворот которых обес- И печивается с HQMQIIlüþ приводного механизма 11.

В верхней части корпуса 1 выполнено сферическое углубление 12 (на фиг. 1 показано пунктирной линией) для предварительного размещения обрабатываемой детали при загрузке.

Приспособление работает следующим образом.

Перед началом обработки давление рабочего тсла в силовых цилиндрах 8 и приводном механизме 11 отсутствует и под давлением собственного веса полукольца 4 и рычаги 7 с цилиндрами 8 откинуты до упоров !3 в корпус 1, т.е. приспособление раскрыто, обеспечивая свободную установку 4 сверх. (что особенно важно при работе с грузоподъемным устройством) обрабатываемой детали в сферическое углубление

12 корпуса 1. Затем подается рабочее тело в приводной механизм 11, осуществляющий через кулачки 10 поворот рычагов 7 в положение. исключающее их раскрытие, что обеспечивается расположением образующих кулачков 10 по отношению к контактирующим с ними концов рычагов 7. Вместе с рычагами 7 поворачиваются полукольца 4, осуществляя предварительный захват обрабатываемой детали. Далее от одной питающей магистрали запитываются силовые цилиндры 8, обеспечивая перемещение полуколец 4 до контакта с упором 5 и создание требуемого усилия зажима.

Возврат в исходное положение происходит в обратной последовательности.

Предлагаемое приспособление может быть использовано для обработки коротких и длинных тонкостенных цилиндрических деталей, обеспечивая при этом равномерное распределение усилий зажима, являющимся основным условием для получения требуемой точности обработки как в отношении формы изделия, так и в отношении

его размерных параметров.

Изобретение позволяет обеспечить закрепление деталей практически любого диаметра и любой длины. При этом приспособление обладает малой металлоемкостью и габаритами, легко встраивается в существующее технологическое оборудование, просто в эксплуатации. Выполнение его раскрывающимся значительно снижает время на установку обрабатываемого изделия, что способствует повышению производительности и не требует обслуживающего персонала высокой квалификации. При установке изделия удобно применять погрузочно-разгрузочные устройства, в том числе и промышленные роботы.

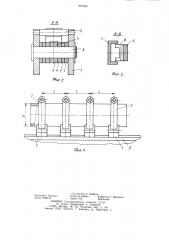

В случае обработки длинных деталей (фиг. 4) применяется несколько таких приспособлений, устанавливаемых на направляющих станины станка с расстоянием между ними, исключающим прогиб детали как под действием собственного веса, так и под действием радиальной составляющей силы резания.

Приспособление позволяет закреплять детали с фланцами или буртами на концах или в любом сечении по длине, диаметр которых значительно превышает диаметр базовой поверхности.

Технико-экономическая эффективность при применении изобретения обусловлена повышением точности и сокрашением времени закрепления деталей при их обработке.

Формула изобретения

Приспособление для закрепления цилиндрических деталей, содержащее корпус с установленными на оси двумя полукольцами с разъемом по оси, отличающееся тем. что, с целью повышения точности закрепления, приспособление снабжено упором, кулачками с приводным механизмом и двумя двуплечими рычагами, установленными на одной оси с полукольцами, одни из плеч которых охватывают полукольца и несут на концах введенные в приспособление силовые цилиндры со штоками, предназначенными для взаимодействия с концами полуколец, а другие плечи рычагов предназначены для взаимодействия с кулачками, закрепленными на корпусе, при этом на наружной поверхности каждого полукольца выполнены

891245 прорези переменной глубины с симметричным и постепенным уменьшением в обе стороны от разъема, а на конце каждого полукольца со стороны оси выполнен вырез, образующий гнездо под упомянутый упор.

Источники информации, принятые во внимание при экспертизе

1. Аксеров М. А. Приспособления для токарных и круглошлифовальных станков. Л., 1953, с. 237 — 241, рис. 224.

891245 б-б

Фиг.,5

Фиг. я

Составитель А. Грибков

Редактор Г. Кацалап Техред А. Бойкас Корректор Г. Назарова

Заказ 11089/13 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная. 4