Устройство для размерной электрохимической обработки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик нн891298

К АВТОРСКОМУ СВИДНЗДЬСТВУ (63) Дополнительное к авт.сеид-ау р 655496 (22} Заявлено 1701.79 (21) 2714607/25-08 с присоединением заявки NP (23) Приоритет

Опубликовано 2312.81, Бюллетень N9 47

Дата опубликования описания 2 31281 (5 ) 3

В 23 Р 1/04

Государственный комитет

СССР но делам изобретений и открытий (53) УДК 621.9..048.4.06 (088 ° 8) 1, A.È. Дубовик, В.И. Суслин, Б.А. Макеев З.A. Лекарев и B.A. Пилипенко! (72) Авторы изобретения (I

Научно-исследовательский институт автоматизации--управлений и производства (71) Заявитель (54) УСТРОЙСТВО ДЛЯ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ

ОБРАБОТКИ

Изобретение относится к электрохимической обработке металлических деталей, может быть использовано в различных электрохимических станках.

По основному авт. св. 9 655496 известно устройство, содержащее напорный и обводной трубопроводы,коллекторы, две рабочих позиции, каждая из которых представляет собой рабочий стол с обрабатываемой деталью, нзсущую, электрод-инструмент, траверсу, подвижную в направлении подачи, и закрепленный на рабочем столе запорно-регулирующий элемент, контактирую- 15 щий с упором, установленным на траверсе, при этом запорно-регулирующий элемент напорного трубопровода закреплен на столе первой рабочей позиции, запорно-регулирующий элемент 20 обводного трубопровода закреплен на столе второй рабочей позиции, а траверсы обеих рабочих позиций кинематически связаны между собой таким образом, что их движение асинхронно. Бла-25 годаря этому, в то время, когда. на одну рабочую позицию подается электролит и производится обработка детали, технологическая пауза на другой рабочей позиции используется для сме-30 ны уже обработанной детали на деталь, подлежащую обработке 31/ .

Однако конструктивные возможности устройства обеспечивают высокую производительность только при обработке деталей, машинное время обработки которых соизмеримо с временем, затрачиваемым на снятие и установку деталей на рабочем столе. Использование же устройства для обработки деталей, машинное время обработки которых значительно превышает время, затрачи. ваемое на снятие и установку деталей на рабочем столе, -нецелесообразно иэза значительных потерь времени.Поэтому технологические возможности известного устройства ограничены.

Цель изобретения — расширение технологических возможностей устройства.

Поставленная цель достигается. тем, что в устройство введен дополнительный запорно-регулирующий элемент,, жестко закрепленный на коллекторе,контактирующий с двумя дополнительными упорами, каждый из которых установлен на соответствующей траверсе первой и второй рабочих позиций, и дополнительный обводной трубопровод, подключенный к упомянутому запорнорегулирующему элементу.

891298

Это позволяет производить обработку деталей одновременно на двух рабочих позициях, чем устраняется технологическая пауза на ожидание при обработке деталей, машинное время обработки которых значительно превышает время на снятие-установку деталей.

Вместе с тем,. н устройстве сохранена возможность обработки деталей, машинное время обработки которых соизмеримо с временем на снятие-установку деталей поочередно на перной и второй рабочих позициях, при этом используется асинхронное движение траверс.

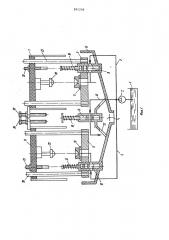

На фиг. 1 представлена схема устройства; на фиг. 2 — то же, где положение элементов левой позиции устройства соответствует технологической паузе, а положение элементов правой позиции — рабочему циклу;на фиг. 3 — то же, где положение эле- 20 ментов соответствует одновременной обработке двух деталей.

Устройство для электрохимической раэмерной обработки содержит бак 1, насос 2, напорный трубопровод 3, обводной трубопровод 4, первый рабочий стол 5 с приспособлением б, траверсой 7, и запорно-регулирующим элементом 8 напорного трубопровода 3, второй рабочий стол 9 с приспособлением 10, траверсой 11 и запорно-регулирующим элементом 12 обводногс трубопровода, коллектор 13 для Отработанного электролита, дополнительный запорно-регулирующий элемент 14 и дополнительный обводной трубопровод 15.

Запорно-регулирующие элементы 8, 12 и 14 имеют подпружиненные штоки

16, 17 и 18 соответственно. На траверсе 7 жестко закреплены электрод- 40 инструмент 19, упор 20, контактирующий с запорно-регулирующим. элементом

8, и упор 21, контактирующий с запорно-регулирующим элементом 14. На траверсе 11 жестко закреплены элект- 45 род-инструмент 22, упор 23, контактирующий с запорно-регулирующим элементом 12, и упор 24, контактирующий с запорно-регулирующим элементом 14.

Траверсы 7 и 11 выполнены. с возмож- 50 ностью перемещения по направляющим

25 и 26.

Запорно-регулирующий элемент U напорного трубопровода 3, закреплен на рабочем столе 5 и соединен с приспособлением б. Запорно-регулирующий элемент 12 обводного трубопровода 4, закреплен на рабочем столе 9 и соединен.с приспособлением 10.3апорно-регулирующий элемент 14 допол- 60 нительного обводного трубопровода 16 закреплен кронштейном 27 на коллекторе 13.

Устройство работает следующим образом. 65

При обработке деталей, м,илинн«е время обработки которых <оизмvр«мо с временем, затрачиваемым на снятиеустановку детали (например, t« =12 с, техно<.па ы= 10 с) перед началом работы н приспособлении 6 рабочего стола 5 и в приспособлении 10 рабочего стола 9 устанавливают обрабатываемые детали. Траверса 7 с электродом-инструментом 19 и упорами 20 и 21 по направляющим 25 перемещается в нижнее положение (фиг.2).

Упор 20 воздействует на подпружиненный шток 16, а упор 21 — на подпружиненный шток 18, при этом золотники запорно-регулирующего элемента 8,закрепленного на рабочем столе 5 и запорно-регулирующего элемента 14,закрепленного кронштейном 27 на коллекторе 13, перемещаются в положение, обеспечивающее поступление электролита к приспособлению б и препятствующее поступлению .электролита через запорно-регулирующий. элемент 14 к коллектору 13 н обход рабочей зоны.

Траверса 11 по направляющим 26 перемещается. н верхнее нерабочее положение, при этом золотник запорно-регулирующего элемента 12, закрепленного на рабочем столе 9, перемещается в положение, препятствующее поступлению электролита к приспособлению 10.

Электролит из бака посредством насоса 2 по напорному трубопроводу

3 поступает через эапорно-регулирующий элемент 8 к приспособлению б, где происходит обработка детали. Отработанный электролит через коллектор 13 возвращается в бак 1.

По окончанию обработки детали на правой позиции. траверсу 7.поднимают в верхнее положение.. Упор 20 отходит от подпружиненного штока 16, а упор

21 — от подпружиненного штока 18,при этом золотник запорно-регулирующего элемента 8 перемещается в положение, препятствующее поступлению электролита к приспособлению 6.. Одновременно с подъемом траверсы 7 опускается траверса 11 с электродом инструмен- том 22 и упорами 23 и 24. Упор 23 ноздействует на подпружиненный шток

17, а упор 24 — на подпружиненный шток 18, обеспечивая поступление. электролита по обводному трубопроводу, 4 к приспособлению 10.- В то время, когда на левой позиции устройства происходит обработка .детали, на правой позиции с приспособления б снимается уже обрабОтанная. деталь и устанавливается новая деталь, подлежащая обработке. Далее цикл повторяется.

При обработке деталей, машинное время обработки которых значительно превышает время, затрачиваемое на снятие-установку детали (например,

6 рабочего стола 5 и в приспособле891298 нии 10 рабочего стола 9 устанавлива-, ют обрабатываемые детали. Траверсы

7 и 11 синхронно. перемещаются в нижнее рабочее положение (фиг. 3).упор

20 воздействует на подпружиненный шток 16, упор 23 - на подпружиненный шток 17, а упоры 21 и 24 — на подпружиненный шток 18, при этом золотники за орно-регулирующих элементов 8, 12 и 14 перемещаются.в положение, обеспечивающее поступление электролита к приспособлениям .6 и 10 и препятствующее поступлению. электролита к коллектору 13.в обход рабочей зоны.

Электролит из бака 1.посредством насоса 2 поступает по трубопроводу

3 к приспособлению 6, а по трубопро- 5 воду 4 — к приспособлению 10.. Происходит одновременная обработка деталей на двух рабочих позициях. После окончания обработки.траверсы 7 и 11 синхронно поднимаются.в верхнее не-., 2О рабочее положение, при этом золотники .запорна-регулирующих элементов

8,-12 и 14 перемещаются .в положение, обеспечивающее. поступление электролита по обводному трубопроводу 15 в коллектор 13 в обход рабочей зоны, и препятствующее поступлению электролита к приспособлениям 6 и

10.

Таким образом,. предлагаемое устройство расширяет технологические. возможности, так.как позволяет- использовать его при обработке деталей

I требующих различной продолжительности обработки., при этом выбирается наиболее целесообразный режим работы, обеспечивающий . наименьшие. потери времени.

По сравнению с известным устройством использование предлагаемого устройства при обработке деталей, машинное время обработки которых значительно превышает время, затрачиваемое на снятие-установку детали, позволяет повысить в 1,3-1,8 раза.

Формула изобретения

Устройство для размерной. электрохимической обработки по авт.св.

М 655496, о т л и ч а ю щ е е с я тем, что, с целью. расширения технологических возможностей, в него введены дополнительный жестко закрепленный на.коллекторе запорно-регулирую,щий элемент и предназначенные для контакта .с ним два дополнительных, упора, установленные,на траверсах первой и второй рабочих позиций,причем к запорно-регулирующему элементу подключен дополнительный обводной трубопровод..

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 655496, кл. В 23 P 1/04 10.10.77.

891298

Составитель М.Климовская

Редактор A.Øàíäoð Техред И. Гайду Корректор В.Синицкая

Заказ 11092/15 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4