Способ электроконтактной обработки

Иллюстрации

Показать всеРеферат

Союз Советских

Соцмалиствтческих

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ к лвтовскомх свидвтвльствх (61) Дополнительное к авт. свнд-ву (22) Заявлено 05.12.79 (21) 2847993/25-08 с лрисоедииеннем заявки .% (23)приоритет

Опубликовано 23.12.81 Бюллетень М 47 (ii 891304 (5 1 ) М. КЛ.

В 23 Р 1/066

В 23 P 1/10

1ооудоретинньй ковнттет

СССР

00 аеаам кэовретенкй и открыток (53 ) УД К 62 1.9.. 048.4.06 (088.8) Дата опубликования описания 26. 12.8 1 . (72) Авторы изобретения

Е, И. Глузберг, Л. Д. Казмина, Л. А. Ушомирская и B. Ф. Швоев

Карагандинский ордена Трудового Красного Знамени политехнический институт (7l ) Заявитель (54) СПОСОБ ЗЛЕКТРОКОНТАКТНОИ ОБРАБОТКИ

Изобретение относится к электроконтактной обработке и может быть использовано при обработке крупных заготовок в горном и металлургическом машиностроении.

Известен способ электроконтактной обработки вращающимся дисковым электродом-инструментом, включенным последовательно с обрабатываемой заготовкой в цепь источника тока (lj .

Недостатком этого способа является большой расход энергии источника тока на непроизводительный нагрев заготовки в направлении от стенок разрядных лунок вглубь металла на величину распространения температурынх полей.

Известен также способ электроконтактной обработки вращающимся диском, включенным последовательно в цепь источника тока, при котором заготовку предварительно подогревают, При этом дополнительное температурное поле перекрывается с температурным полем источника тока, что позволяет несколько снизить мощность источника (2) .

Однако этот способ не лишен большого расхода энергии и, кроме того, ) предварительный нагрев изделия связан с дополнительными затратами энергии, особенно ощутимыми при обработ ке крупных иэделий, что ведет к еще большему снижению КПД обработки.

Пель изобретения — снижение энергоемкости процесса обработки.

Указанная цель достигается тем, что электроконтактную обработку вращающимся дисковым электродом, включенным последовательно с обрабатываемым изделием в цепь источника питания, ведут двойным электродом, состоящим иэ двух расположенных на одной оси дисков, зазор между боковыми поверхностями которых выбирается в пределах

0,2 — 0,8 радиуса лунки, образующей- ся от единичного разряда.

Благодаря применению двойного электр рода с зазором между его дисками не891301

1з Формула изобретения

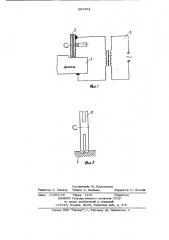

Деталь 1 и двойной дисковый вращающийся электрод-инструмент 2 включаются последовательно в цепь источ- Зп ника 3 питания, Электрод-инстр5Мент состоит из двух одинаковых и расположенных йа одной оси дисков. Зазор между дисками устанавливают равным 0,20,8 от величины радиуса лунки, образующейся от единичного разряда. обходимо меньшее количество энергии для расплавления металла. Это уменьшение объясняется экономией энергии на расплавление перемычки, так как температура плавления в этой зоне достигается за счет наложения температурных полей от каждого иэ дисков.

Величина зазора между дисками не должна превышать величину равную 0,8 от радиуса лунки„так как в противном случае ослабляется эффект наложения температурных полей и металл перемычки недостаточно прогревается.

Уменьшение же зазора до величины менее 0,2 радиуса лунки экономически нецелесообразно, так как при этом снижение энергоемкости незначительное, и становится соизмеримым с затратами на усложенение конструкции электрода.

На фиг. 1 представлена принципиальная схема обработки по предлагаемому способу; на фиг. 2 - схема, иллюстрируемая удаление перемычки за счет наложения температурных полей от каждого из дисков. ф

При подаче напряжения от источника питания разрядные импульсы расплавляют металл вокруг рабочих поверхностей дисков. При этом металл перемычки расплавляется за счет наложения температурных полей от каждого из дисков и выносится вместе с остальным металлом вращающимися дисками (фиг. 2).

Экспериментальная проверка предлагаемого способа показала, что по сравнению с известными, энергоемкость процесса снижается на 10 - 15%.

Способ электроконтактной обработки приводимым во вращение дисковым электродом, включенным последовательно с обрабатываемым изделием в цепь источника питания, о т л и ч а ю Ш и и с я тем, что, с целью снижения энергоемкости процесса, обработку ведут электр родом, состоящим иэ двух расположенных на одной оси дисков, зазор между боковыми поверхностями которых выбирают в пределах 0,2 - 0,8 величины радиуса лунки, образующейся от единичного разряда.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР

N. 125727> кл. В 23 P 1/06, 1960.

2, Авторское свидетельство СССР

% 162019е кл В 23 Р 1l06> 1964 (прототип) .

891304

Составитель М. Климовская

Редактор А, Шандор Техред А. Бабинец Корректор М, Демчик

Ьаказ

11093/16 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, -35, Раушская наб., д. 4/5

Филиал ППП Патент", r. Ужгород, ул. Проектная, 4