Устройство для контроля прилегания заготовок к базовой поверхности станка

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистические

Республик (ii) 1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.01.80 (21) 2906952/25-08 с присоединением заявки № (23) Приоритет (51) М.К .

В 23 (,) 15/00

Гееударстеелнме комитет ле делам лзебретеккй н еткрмтий (53) УДК 621.924. .6:621.833 (088.8) Опубликовано 23.12.81. Бюллетень № 47

Дата опубликования описания 28.12.81 (72) Авторы изобретения

С. А. Арсенов и С. С. Швецов

Саратовское специальное конструкторское бюро зубообрабатывающих станков (71) Заявитель (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРИЛЕГАНИЯ

ЗАГОТОВОК К БАЗОВОЙ ПОВЕРХНОСТИ СТАНКА

Изобретение относится к вспомогательным устройствам для металлообрабатывающих станков и предназначено для индикации положения обрабатываемого изделия относительно базовой поверхности станка.

Известны пневматические системы контроля прилегания заготовки к торцу оправки станка, в которых давление из системы через уплотненное вращающееся сочленение подводится к специальным соплам, встроенным в торце оправки. При достаточно плотном прилегании заготовки к торцу оправки сопла перекрываются базовой поверхностью заготовки в системе повышается давление, которое отмечается регистрирующим прибором.

Однако пневматическая система достаточно сложна и требует трудоемкого технического обслуживания, так как включает в себя систему фильтрации, масло- и водоотделители, регулятор давления и прочие устройства, необходимые для компрессорных установок. Кроме того, необходимо подавать сжатый воздух через вращающееся сочленение в шпиндель станка.

Известно также устройство контроля при легания заготовки к базовой поверхности в зубообрабаты вающих станках, содержащее электрические контакты, расположенные на базовой подвижной поверхности станка, установленный на неподвижной части станка регистрирующий прибор и канал связи между контактами и регистрирующим прибором. Канал связи содержит двухпроводную линию связи, проходящую через отверстия в шпинделе, и токосъемное устройство, содержащее контактные кольца, расположенные на заднем торце шпинделя, и токосъемные щетки, взаимодействующие с кольцами (1) .

Однако при работе требуется сквозное сверление шпинделя, являющегося ответственной деталью станка. Необходимо также выполнение. переходных контактных соединений между оправкой и шпинделем нетехнологичных при сборке.

Скользящее контактное токосъемное устройство, имеющее низкую надежность, и требует дополнительное обслуживание в процессе эксплуатации. Низкая надежность кон20 тактного токосъемного устройства объясня. ется непостоянством переходного сопротивления между токосъемными щетками и контактными кольцами, которое зависит от

891338

5 0 !

20 чистоты контактных поверхностей. При попадании масла и загрязнении контактных поверхностей сопротивление контакта может стать настолько большим, что при низком питающем напряжении ток в цепи совсем прекратится. Поэтому требуется систематическая проверка и зачистка контактных колец и токосъемных щеток.

Цель изобретения — повышение надежности устройства.

Поставленная цель достигается тем, что устройство содержит расположенные на подвижной базовой поверхности электрические контакты, соединенные каналом связи с установленным на неподвижной части станка регистрирующим прибором, причем канал связи выполнен в виде двух кольцевых магнитопроводов, один магнитопровод установлен на подвижной базовой поверхности и промежуточной обмоткой подключен к электрическим контактам, второй магнитопровод, индуктивно взаимодействующий с первым, установлен на неподвижной части станка и содержит намагничивающую и регистрирующую обмотки, а обмотки магнитопроводов расположены симметрично друг другу в пазах, выполненных в виде радиально-кольцевых концентрических проточек.

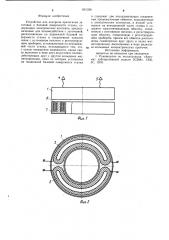

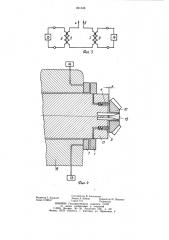

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — кольцевой магнитопровод с уложенными в его пазах обмотками; на фиг. 3 — принципиальная схема канала связи; на фиг. 4 — схема установки устройства на станке.

Устройство содержит установленный на подвижной базовой поверхности станка первый кольцевой магнитопровод 1 с промежуточными обмотками 2 и 3, которые подключены к электрическим контактам 4 и 5, и симметрично расположены в пазах первого магнитопровода, выполненных в виде радиально-кольцевых концентрических проточек 6, и второй кольцевой магнитопровод 7 установленный на неподвижной части станка. Магнитопровод 7, индуктивно взаимодействующий с магнитопроводом 1, содержит намагничивающую 8 и регистрирующую

9 обмотки, которые расположены симметрично одна относительно другой в пазах магнитопровода 7, выполненных также в виде концентрических проточек.

Заготовка 10 устанавливается на базовом торце шпинделя 11. Погрешность установки заготовки определяется зазором К.На неподвижной части 12 станка установлены источник 13 питания, подключенный к намагничивающей обмотке 8, и регистрирующий прибор 14, подключенный к регистрирующей обмотке 9. Закрепление заготовки осуществляется зажимным устройством 15.

Устройство работает следующим образом.

Если базовый торец заготовки 10 параллелен базовому торцу шпинделя 11, замыка25

Зо

55 ние контактов 4 и 5 происходит при расстоянии между центрами базовых торцов заготовки и шпинделя, равном К. В этом случае о взаимном расположении базовых торцовых поверхностей можно судить по двум точкам контакта.

В случае максимально допустимых перекосов базовый торец устанавливаемой заготовки 10 замыкает контакты 4 и 5 при условии, что расстояние между центрами круговых базовых торцов заготовки 10 и шпинделя 11 меньше величины К/2. Тогда при замкнутых контактах 4 и 5 базовые торцы заготовки и шпинделя могут контактировать между собой в одной точке. При этом в зоне диаметрально противоположной точке контакта, величина зазора между базовыми торцами заготовки и шпинделя не превышает величины К В этом случае о взаимном расположении базовых торцовых поверхностей можно судить по трем точкам контакта.

Если величина этого зазора превышает величину К, замыкания контактов 4 и 5 не происходит, что свидетельствует о неправильной установке заготовки 10. Контроль замыкания контактов 4 и 5 базовым торцом заготовки 10 производится следующим образом.

Подвижный магнитопровод 1 вращается в непосредственной близости от неподвижного магнитопровода 7. За счет индуктивной связи между магнитопроводами 1 и 7 при замкнутых контактах 4 и 5 в регистрирующей обмотке 9 возникает трансформированное напряжение, регистрирующий прибор 14 выдает сигнал, разрешающий закрепление заготовки 10 зажимным устройством 15, и работа станка продолжается по заданному циклу.

При одном из взаимных положений магнитопроводов намагничивающая обмотка 8 и одна часть промежуточной обмотки 2 образуют первый трансформатор, вторая часть промежуточной обмотки 3 и регистрирующая обмотка 9 образуют второй трансформатор.

Напряжение с первого трансформатора на второй передается при замыкании контактов 4 и 5. При вращении подвижного магнитопровода части промежуточных обмоток

2 и 3 меняются местами. Но в любом случае передача напряжения в регистрирующую обмотку происходит лищь при замыкании контактов 4 и 5.

Если же контакты 4 и 5 не замкнуты, т.е. заготовка 10 перекошена и погрешность ее установки превышает величину К, цепь промежуточных обмоток 2 и 3 разомкнута, на выходе регистрирующей обмотки 9 напряжения нет и регистрирующий прибор 14 не выдает сигнала, разрешающего продолжение работы станка.

Предлагаемое устройство отличается от известных повышенной надежностью и простотой обслуживания.

891338

Формула изобретения

Фиг.l

Устройство для контроля прилегания заготовок к базовой поверхности станка, содержащее электрические контакты, предназначенные для взаимодействия с заготовкой, расположенные на подвижной базовой поверхности станка и соединенные каналом связи с источником питания и регистрирующим прибором, установленным на неподвижной части станка, отличающееся тем, что, с целью повышения надежности, канал связи выполнен в виде двух индуктивно взаимодействующих друг с другом кольцевых магнитопроводов, один из которых установлен на подвижной базовой поверхности станка и содержит две последовательно соединенные промежуточные обмотки, подключенные к электрическим контактам, а второй установлен на неподвижной части станка и со5 держит намагничивающую обмотку, соединенную с источником питания, и регистрирующую обмотку, соединенную с регистрирующим прибором, причем все обмотки.расположены симметрично друг другу в пазах магнитопроводов, выполненных в виде радиально-кольцевых концентрических проточек.

Источники информации, принятые во внимание при экспертизе

I. Руководство по эксплуатации. «Автомат зубопротяжной модели 5С268». СКЬ, ЗС, 1978.

891338

Составитель В. Алексеенко

Редактор Г. Кацалап Тех ред А. Бойка с Корректор М. Шароши

Заказ 11095/17 Тираж 773 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4