Устройство для доводки плоских поверхностей деталей

Иллюстрации

Показать всеРеферат

Союз Соаетсиих

Социалистичесиик

Республик

ОП ИСАН ИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВМДЕТЕЛЬСТВУ ()891385 (6 I ) Дополнительное к а вт. свил-ву(22) Заявлено 07,05.80 (21) 2920949/25 — 08 с присоединением заявки ¹â€” (23) Приоритет— (51)М. Кл.

В 24 В 37/04

Геаударстеаклый кемитет

СССР пе делам лаебретенкй и открытки

ОпУбликовано 23.12.81. Бюллетень № 47

Дата опубликования описания 23.12.81 (53) УД К 621.923.5 (088.8) (72) Авторы изобретения

В. И. Ситников, А. М. Копытин, П. Н. Маслен и В. T. Комиссаров (7I ) Заявитель (54) УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКИХ

ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

Изобретение относится к абразивной обработке и может быть использовано для доводки плоских поверхностей деталей из различных пьезо- и полупроводниковых материалов.

Известно устройство для обработки плоских поверхностей деталей, размещенных в пазах сепаратора и поджатых к рабочему диску с помощью механизмов прижима, установленных в пазах сепаратора и связанных с источником рабочей среды 112.

Однако нестабильное проворачивание обрабатываемых пластин вокруг своей оси, обусловленное адгезионнь1м залипанием .пластин на поверхности верхней части поршня, снижает точность обработки, в частности плоскопараллельность. Проворачивание обрабатываемой пластины относительно верхней поверхности поршня приводит к износу его базовой поверхности. Это, в свою очередь, ухудшает точность обработки пластин и требует многократного проведения операции восстановления геометрия верхней поверхности поршня. Износ базовой поверхности поршня приводит также к увеличению разброса пластин по толщине в одной партии. В то же время степень износа поверхности верхнего поршня, например при шлифовке кремниевых пластин, значительна, так как приближающийся по твердости к алмазу кремний практически стачивает любой материал поршня.

Кроме того, известное устройство невозможно использовать для пластин, к базовой поверхности которых предъявляются определенные требования (полированная поверхность без .нарушенного слоя или поверхность с нанесенной на нее интегральной схемой), так как в процессе контактирования с поверхностью верхнего поршня базовая поверхность обрабатываемой пластины изнашивается и имеет задиры. Недостатком при односторонней обработке пластин, жестко закрепленных на держателе или нестабильно проворачиваюшихся, является вероятность образования клиновидности и неплоскостности, обусловленная разностью скоростей перемещения пластин в радиальном направлении относительно держателя.

Цель изобретения — ттовышение точности обработки деталей, 891385

5S

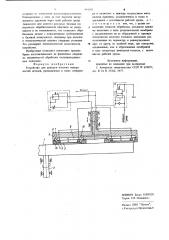

Поставленная цель достигается тем, что ме ханизм прижима выполнен в виде разделительной мембраны, на поверхности которой, обращенной к притиру, закреплено жесткое кольцо с расположенными по периметру и равноудаленными друг от друга, по крайней мере, тремя отверстиями, мембрана образует замкнутую полость, соединенную, как и отверстия в кольце, с источником рабочей среды, На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство содержит доводочный диск 1 (прити1>), закрепленный на валу 2 вращения.

Над диском 1 установлены сепараторы 3 с пазами 4 для размещения обрабатываемых плас. тин 5. В пазу 4 сепаратора 3 размещен механизм нагружения, выполненный в виде разделительной мембраны 6, изготовленной из упругого материала, например резины. На поверхности мембраны 6, обращенной к поверхности обрабатываемой пластины 5, закреплено жесткое кольцо 7, например стальное, с расположенными по периметру и равноудаленнъ|ми друг от друга тремя или более калиброванными отверстиями 8. Кольцо 7 соизмеримо с обрабатываемой пластиной 5.

Мембрана 6 в пазу 4 сепаратора 3 образует замкнутую полость 9, имеющую подвод 10 для.рабочей среды, Отверстия 8 и подвод 10 соединены между собой посредством клапана

11 разности давления и связаны с источником рабочей среды с помощью редуктора 12 давления. Паз 4, смежный с замкнутой полостью

9, соединен с атмосферой отверстием 13.

Устройство работает следующим образом.

Обрабатываемые пластины 5, например полупроводниковые, закрепляются на поверхности кольца 7 с помощью вакуума, создаваемого через подвод 10, замкнутую полость 9 и отверстия 8 в кольце 7. После этого притиру 1 и сепаратору 3 сообщается вращательное движение, а в зону обработки (на поверхность притира 1) подается абразивная суспензия. Вакуум отключают и в подвод 10 и отверстия 8 подается, например,.сжатый воздух. При этом пластина 5 отрывается от поверхности кольца 7 и прижимается к притиру 1 воздушной подушкой, образованной в зазоре между базовой поверхностью обрабатываемой пластины 5 и кольцом 7. При этом определенная часть сжатого воздуха выходит через отверстие 13, что предотвращает образование избыточного давления в паз 4. сепаратора 3. Воздушная подушка, образованная между кольцом 7 и пластиной 5, поддерживается постоянной по толщине (независимо от толщины обрабатываемой пластины или усилия прижима, регулируемого с помошью редуктора 12 давления) клапаном 11 разносги давлений.

На входе и выходе клапана неизменно иоидерживается постоянная разность давления независимо от величины давления, подаваемог о на вход редуктора 12 давления. Оптимальная величина зазора между кольцом 7 и пластиной 5 (воздущная подушка) устанавливается с помощью эталонного сепаратора, идентичного сепаратору 3, в теле которого встроен микрометрический индикатор, взаимодействующий с поверхностью кольца 7, Регулируя разность давления в клапане 11, подбирают оптимальную (заданную) величину зазора между кольцом 7 и обрабатываемой пластиной 5, которую определяют по микрометрическому винту эталонного сепаратора (не показано). Так, например, при доводке кремниевых пластин оптимальная величина зазора составляет ориентировочно 20 — 50 мкм. Такой зазор исключает возможность контактирования поверхности кольца 7 с поверхностью обрабатываемой пластины 5, а также обеспечивает экономичный расход рабочей среды, Калиброванные отверстия 8, расположенные равномерно по периметру кольца 7 и равноудаленные друг от друга, являются стабилизаторами величины зазора по всей окружности, соизмеримой с размерами обрабатываемой пластины 5. Это исключает возможность контактирования края кольца 7 с пластиной 5 в процессе взаимодействия с полирующим материалом, когда обрабатываемая пластина 5 совершает сложные (колебательные и вращательные) движении и, кроме того, исключается образование перекосов, обусловленное неточностями конструктивного изготовления устройства.

После окончания рабочего процесса прекращают подачу рабочей среды, а подвод 10 и отверстия 8 соединяют с вакуумной системой.

Пластина 5 присасывается к поверхности кольца 7, а мембрана 6 отрывает ее от поверхности притира 1. Сепаратор 3 выводится из зоны обработки, отключается вакуумная система и обработанные пластины S выгружают.

Затем цикл повторяется.

Изобретение исключает залипание пластины в процессе обработки, так как упомянутая пластина, свободно установленная в пазу сепаратора, соприкасается только с рабочей средой, (сжатым воздухом или жидкостью, именлцими практически нулевой коэффициент трения по отношению к кремниевой пластине). В результате, обрабатываемая пластина свободно вращается вокруг своей оси за счет наличия разности линейных скоростей притира в радиальном направлении, Сжатый воздух и жидкость выполняют функцию упругого материала, в результате чего точность обработки пластин повьппается, в частности обеспечивается необВНИИПИ Заказ 11099/20

Тираж 918 Подписно

Филиал ППП "Патент", r.Óæãîðoä,óë. Проектная,4 ходимая по ехнологии пл ккопараллельность.

Одновременно с этим за счет передачи нагружаюшего давления через слой рабочей среды (жидкости или сжатого воздуха) базовая поверхность обрабатываемой пластины не разрушается и не изнашивается, что позволяет обрабатывать детали с повышенными требованиями к базовой поверхности, например при наличии в технологической цепочке операции утонения.

Это расширяет технологические возможности устройства.

Изобретение позволяет уменынить процент брака изготавливаемых на финишных операциях механической обработки полупроводниковых подложек.

Формула изобретения

Устройство для доводки плоских поверхностей деталей, размещенных в пазах сепаратора и поджатых к притиру посредством механизмов прижима, установленных в пазах и связанных с источником рабочей среды, о тл и ч а ю щ е е с я тем, что, с целью повышения точности обработки, механизм прижима выполнен в виде разделительной мембраны с закрепленным на ее обрашенной к притиру поверхности жестким кольцом, имеющим расположенные по периметру и равноудаленные

16 друг от друга, по крайней мере, три отверстия, соединенные, как и образованная мембраной в пазу сепаратора замкнутая полость, с источником рабочей среды.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N 674877, кл. В 24 В 37/04, 1977.