Пресс-форма для вулканизации покрышек пневматических шин

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОПИСАНИЕ

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИД,ЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 22.05.80 (21) 2928229/23-05 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

В 29 Н 5/02

Гасударственный кенитет

СССР

Опубликовано 23.12.81. Бюллетень № 47

Дата опубликования описания 28.12.81 ло делан изевретеиий и еткрытий (53) УДК 658.058 (088.8) В. Н. Громов, Е. Н. Гущин, М. В., Родный, С. М. Мазок и Н. Г. Бекин (72) Авторы изобретения

Ярославский политехнический институт=- ------,... (71) Заявитель (54) ПРЕСС-ФОРМА ДЛЯ ВУЛКАНИЗАЦИИ ПОКРЫШЕК

ПНЕВМАТИЧЕСКИХ ШИН

Изобретение относится к изготовлению пнвматических шин и предназначено для вулканизации покрышек.

Известна пресс-форма для вулканизации покрышек пневматических шин, содержащая верхнюю и нижнюю формующие плиты, и формующие секторы, имеющие рычажный привод для радиального перемещения (1).

Однако рычажный привод секторов не способен воспринимать большие величины распорных усилий и увеличивает габариты пресс-формы.

Наиболее близкой к предлагаемой по технической сушности и достигаемому эффек ту является пресс-форма, содержащая верхнюю формующую плиту, связанную с запирающей конической обоймой, нижнюю формующую плиту, установленные на пос- 15 ледней с возможностью перемещения в радиальном направлении ползуны и формующие секторы с коническими наружными поверхностями, связанные с ползунами посредством соединения выступ-паз, в котором выступы установлены с зазорами в пазах ползунов параллельно центральной оси пресс-формы, и снабженные шаровыми элементами, взаимодействующими с цилиндрическими пазами, выполненными в обойме с угловым смещением их продольной оси относительно образующей внутренней конической поверхности обоймы (2) .

Однако в известной пресс-форме отсутствует возможность самоустанавливания секторов путем поворота секторов вокруг оси, параллеллельной оси симметрии пресс-формы, что требует повышенной точности изготовления сопрягаемых поверхностей секторов, так как даже незначительное отклонение величины центрального угла между сопрягаемыми поверхностями секторов от его номинального значения в процессе изготовления и эксплуатации приводит к заклиниванию секторов и поломке деталей прессформы в результате деформации.

Цель изобретения — повышение надежности работы пресс-формы.

Указанная цель достигается тем, что в пресс-форме для вулканизации покрышек пневматических шин, содержащей верхнюю формующую плиту, связанную с запирающей конической обоймой, нижнюю формующую плиту, установленные на последней с возможностью перемещения в радиальном направлении ползуны и формующие секто891473! о

55 ры с коническими наружными поверхностя ми, связанные с ползунами посредством соединения выступ-паз, в котором выступы установлены с зазорами в пазах ползунов параллельно центральной оси пресс-формы и снабженные шаровыми элементами, взаимодействующими с цилиндрическими пазами, выполненными в обойме с угловым смещением их продольной оси относительно образующей внутренней конической поверхности обоймы, центры шаровых элементов расположены на одной прямой с продольной осью выступов, а последние выполнены в форме цилиндров.

Такое конструктивное выполнение прессформы обеспечивает возможность поворота секторов относительно продольной оси выступов, вследствие чего секторы имеют возможность самоустанавливаться в процессе их радиального перемещения, компенсируя тем самым отклонения величин центрального угла между сопрягаемыми поверхностями секторов от его номинального значения, полученные при их изготовлении и эксплуатации, что позволяет устранить заклинивание секторов и разрушение деталей прессформы, повышая тем самым надежность ее работы.

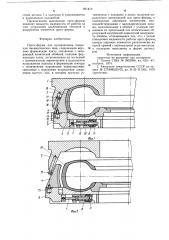

На фиг. 1 изображена пресс-форма в закрытом положении; на фиг. 2 и 3 — то же, в процессе смыкания; на фиг. 4 — сечение

А — А на фиг. 3.

Пресс-форма для вулканизации покрышек пневматических шин содержит верхнюю формующую плиту 1, жестко связанную с запирающей конической обоймой 2, нижнюю формующую плиту 3 и формующие секторы 4 с цецтпальным углом d. (фиг. 4) между сопрягаемыми поверхностями. На нижней формующей плите 3 с возможностью перемещения в радиальном направлении в ее пазах 5 установлены ползуны 6, которые посредством штоков 7 связаны с фиксирующими пружинами 8, удерживающими секторы 4 в разведенном положении. Штоки 7 имеют плоские упоры 9, входящие в выполненные в ползунах 6 пазы (не показаны).

Пружины 8 установлены концентрично штокам 7 в смонтированных на нижней формующей плите 3 корпусах 10 с упорами 11. На нижней стенке каждого корпуса 10 имеется окно !2 для регулировки хода секторов 4 при сборке пресс-формы.

Секторы 4 связаны с ползунами 6 посредством соединения выступ — паз, причем выступы 13 выполнены в форме цилиндров и установлены с зазорами в пазах 14 ползунов параллельно центральной оси пресс-формы. Выступы 13 закреплены посредством осей 15 на секторах 4. Пазы 14 выполнены соответствующими по конфигурации форме выступов 13.

На секторах 4 посредством осей 16 закреплены шаровые элементы 17, свободно установленные в цилиндрических пазах 18, выполненных в обойме 2. Центры шаровых элементов 17 расположены на одной прямой с вертикальной осью выступов 13. Продольная ось пазов 18 расположена с угловым смещением относительно образующей внутренней конической поверхности обоймы 2.

Работа пресс-формы осуществляется следующим образом.

После размещения заготовки покрышки 19 на нижней формующей плите 5 при разведенных от центра секторах 4 верхняя формующая плита 1 с запирающей конической обоймой 2 опускается (фиг. 3) . При этом шаровые элементы 17 секторов 4 заходят в цилиндрические пазы 18 обоймы 2 и по мере опускания плиты 1 в результате взаимодействия элементов 17 с внутренней поверхностью цилиндрических пазов 18 секторы 4 перемещаются в радиальном направлении к центру пресс-формы, причем между обоймой 2 и секторами 4 имеется зазор.

Если при перемещении секторов 4 к центру пресс-формы (фиг. 3) имеется непараллельность продольной оси радиальных пазов 5 и контактирующей с основаниями секторов 4 поверхности плиты 3 или отклонение продольной оси радиальных пазов 5 от радиальной плоскости пресс-формы, происходит изменение положения выступов 13 в пазы 14. Если имеется отклонение в величинах центрального угла . между сопряженными поверхностями секторов 4 от его номинального значения, то это отклонение будет компенсироваться за счет самоустанавливания секторов путем их поворота относительно вертикальной оси выступа 13, лежащей на одной прямой с центром соответствующего шарового элемента 17 (фиг. 4).

Таким образом компенсируются имеющиеся искажения размеров, что в конечном счете исключает заклинивание секторов и разрушение элементов пресс-формы.

В заключительной фазе сведения секторов 4 коническая поверхность обоймы 2 входит в контакт с конической поверхностью секторов 4 (фиг. 3). При этом запирание прессформы осуществляется за счет этого контакта, так как между шаровыми элементами 17 секторов 4 и поверхностью цилиндрических пазов 18 обоймы 2 образуется зазор. Он образуется из-за большего угла конусности сопряженных поверхностей обоймы 2 и секторов 4 по сравнению с углом наклона продольной оси цилиндрических пазов 18 к вертикальной оси. При вулканизации покрышки (фиг. 3) этот зазор сохраняется, вследствие чего распорное усилие воспринимается не шаровыми элементами 17, а конической поверхностью запирающей обоймы 2.

После окончания процесса вулканизации верхняя формующая плита 1 с запирающей конической обоймой 2 поднимается и за счет взаимодействия цилиндрических пазов 18 с шаровыми элементами 7 секторы 4 раздвигаются. При этом фиксирующие пружины 8 разжимаются, и секторы 4 посред891

473

Формула изобретения

19

17

1б

1Е

15 ф

У 7 12 Ю g 11

7 11

Фиг.2

5 ством штоков 7 и ползунов 6 удерживаются в разведенном положении.

Предлагаемое выполнение пресс-формы позволит повысить надежность ее работы за счет устранения заклинивания секторов и разрушения элементов пресс-формы.

Пресс-форма для вулканизации покрышек пневматических шин, содержащая верхнюю формующую плиту, связанную с запирающей конической обоймой, нижнюю формующую плиту, установленные на последней с возможностью перемещения в радиальном направлении ползуны и формующие секторы с коническими наружными поверхностями, связанные с ползунами посредством соединения выступ — паз, в котором выступы установлены с зазорами в пазах ползунов параллельно центральной оси пресс-формы, и снабженные шаровыми элементами, взаимодействующими с цилиндрическими пазами, выполненными в обойме с угловым смещением их продольной оси относительно образующей внутренней конической поверхности обоймы, отличающаяся тем, что, с целью повышения надежности работы пресс-формы, центры шаровых элементов расположены на одной прямой с вертикальной осью выступов, 0 а последние выполнены в форме цилиндров.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3852006, кл. 425 — 47, опублик. 1974.

2. Авторское свидетельство СССР по заявке № 2718985/23-05, кл. В 29 Н 5/02, 1979 (прототип).

891473 о 11

Составитель В. Батурова

Редактор Н. Егорова Техред А. Бойкас Корректор Е. Рошко

Заказ 11106/24 Тираж 697 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4