Способ и устройство для автоматического контроля количества поступления материала из бункера

Иллюстрации

Показать всеРеферат

Союз Советсанх

Социалистических

Республик

0ll HCAHHE

ИЗОБРЕТЕНИЯ

К АВТОБУСНОМУ СВИ ЕТИЛЬСТВУ (63) Дополнительное к авт. свид-ву (51)М. Кл З

В 65 G б5/30 (22) Заявлено 240480 (21) 2919653/18-10 с присоединением заявки N9—

Государственный комятет

СССР по делам нзобретеяяй я открытяй (23) Приоритет

Опубликовано 23.12.81. Бюллетень М 47

Ю) УА б21.88Э.3 (088. 8) Дата опубликования описания 2 312.81 (72) Авторы изобретения

В. Н. Колотилин, П. С. Энгель, В. В. Дядюра, В. Г. Дейнега, Ю. С. Федоров и В. A. Филиппов (11) Заявитель (54) СПОСОБ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО

КОНТРОЛЯ КОЛИЧЕСТВА ПОСТУПЛЕНИЯ NATKPHAJIA

ИЭ БУНКЕРА

Однако известный способ контролирует только отклонение подачи материала от заданного значения, а устройство при определенной величине этого отклонения выдает дискретный сигнал для включения аппарата побуждения, например электровибратора, для обрушения материала. Такое решение не учитывает значение величины параметра, изменением которого регу.лируется производительность дозатора, например, скорости его рабочего

Изобретение относится к автомати зации контроля разгрузки бункеров с

1 материалами, склонными к сводообраэованию, и может найти применение при автоматизации технологических процессов в металлургической, строительной, угольной и других отраслях промышленности..

Количество сыпучих материалов, поступающих из бункеров через.дозирующие устройства, находится под влиянием непрерывно. действующих возмущений, возникающих из-за изменения условий истечения материалов иэ бункеров. Известно, что эти возмущения 15 . вызываются изменением высоты материала в бункерах, колебанием влажности и гранулометрического состава материала, изменением конфигурации отверстия истечения при его засорении 20 и очистке, подвисанием материала в бункерах и др. При доэировании такие возмущения приводят к самопроизволь-. ным колебаниям подачи материала. Известно устройство для контроля зависания сыпучих электропроводных материалов, содержащее штыревые датчики наличия материала в бункере, расположенные в, нижней части бункера и у боковых его стенок,.а также уп- 30 равляемый посредством этих датчиков исполнительный орган f1)..

Недостатком устройства является его низкая надежность .работы, так как оно работает при непосредственном контакте с материалом.

Наиболее близким к изобретению по технической сущности является способ автоматического контроля подачи материала для весового дозирования, заключающийся в сравнении заданной и фактической производительности дозатора, а также устройство, содержащее задатчик, измеритель фактичес-, кой пРоизводительности доэатора,блок сравнения, блок задержки выходного сигнала и усилитель (21.

891548 органа и изменение угла наклона статической характеристики объекта при зависании материала и изменении его физико-механических свойств, и не позволяет поэтому с достаточной точностью контролировать степень исте чения материала из бункера при егодозировании и обеспечить равномерный выход материала на дозатор.

Цель изобретения — повышение точности контроля степени истечения материала из бункера.

Поставленная цель достигается тем, что одновременно измеряют сигнал, пропорциональный величине параметра, изменением которого регулируют производительность дозатора, например скорости его рабочего органа, а по статической характеристике определяют расчетное значение производительности дозатора, соответствующее величине измеренного сигнала, и по величине сигнала, пропорционального результату вычисления отношения разности расчетного.и фактического значений производительности дозатора к расчетному значению, контроли-. руют количество поступления матеркала из бункера.

Кроме того, в устройство для осуществления предлагаемого способа, содержащее измеритель фактической производительности дозатора, вычислительный блок и регистрирующий прибор, введены соединенные последовательно измеритель параметра, изменением которого регулируется производительность доэатора, блок вычисления расчетной производительности и блок задержки,. выход которого соединен с одним из входов вычислительного блока, а другой его вход соединен с из- . мерителем фактической производительности дозатора, а выход — c регистРирующим прибором.

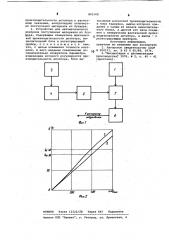

На фиг. 1 представлена блок-схема устройства; на фиг. 2 — статическая характеристика применяемого дозатора.

Устройство работает следующим образом.

В процессе выгрузки материала из бункера на дозатор сигнал, пропорциональный фактической производительности дозатора, с измерителя 1 поступает на вход вычислительного блока

2. Одновременно сигнал, пропорциональный скорости рабочего органа дозатора, с измерителя 3 подается на вход блока 4, который по статической характеристике применяемого дозирующего.устройства вычисляет расчетное значение его производительности для соответствующей измеренной скорости питателя. Выходной сигнал из блока 4 вычисления расчетной про.— изводительности через блок 5 задержки поступает на второй вход вычислительного блока 2 с выдержкой времени соответствующей времени прохождения матеРиала от выпускного отверстия бункера до места установки измерителя 1 фактической производительности дозатора.

Блок 2 вычисляет отношение разности расчетной Q > и фактической Q npoФ иэводительности к расчетной:

Q - аф» а, т.е. степень истечения материала из бункера, которая фиксируется затем регистрирующим прибором 6.

Последний может выдавать сигнал на включение аппарата побуждения для обрушения материала в бункере.

)$ Пример. При .погрузке материала из бункера.на ленточный питатель в момент измерения его фактической производительности, составившей

36 т/ч, скорость вращения злектроприЩ вода дозатора равняется 400 об/мин, а вычисленное по статической характеристике «d (фиг. 2) питателя расчетное значение его производительности для такой скорости составляет 40 т/ч.

В данном случае степень истечения материала уменьшается на 10Ъ:

Qe — «Q4 х 100Ъ =,--- — х 100Ъ

40-36

Q, 40 .= 10 о. уменьшение степени истечения материала из бункера свидетельствует о зависании материала или изменении

его физико-механических свойств, в результате чего питатель переходит на характеристику I(c меньшим углом наклона. Для восстановления нормального истечения материала включают элемент пневмо- или виброобрушения.

По сравнению с известным способом, изобретение позволяет повысить точ4О ность контроля степени истечения материала из бункера при его подаче на дозатор и, как следствие, обеспечить равномерный выход материала.

Формула изобретения

1. Способ автоматического контроля количества поступления материала

50 иэ бункера при его подаче на дозатор, основанный на измерении и сравнении, сигналов, пропорциональных заданной и фактической прОизводительности дозатора, отличающийся тем, что, с целью повышения точности контроля, одновременно измеряют сигнал, пропорциональный величине параметра, изменением которого регулируют производительность доэатора, а по статической характеристике дозатора опре60 деляют расчетное значение его произ. водительности, соответствующее величине измеренного сигнала, и по величине сигнала, пропорционального результату вычисления отношения раэнос$5 ти расчетного и фактического значений

891548 у 7г

gP™

Фуга

ВНИИПИ Заказ 11122/28 Тираж 845 Подписное

Филиал ППП "Патент", г. Ужгород, ул.,Проектная, 4 производительности дозатора к расчетному значению, контролируют количество поступления материала из бункера.

2. Устройство для автоматического контроля поступления материала из бун.кера, содержащее измеритель фактически кой производительности дозатора, вычислительный блок и регистрирующий прибор, о т л и ч а ю щ е е с я тем, что, с целью повышения точности контроля, в него введены соединенные последовательно измеритель параметра, изменением которого регулируется производительность дозатора, блок вычисления расчетной производителъности и блок задержки, выход которого соединен с одним из входов вычислительного блока, а другой его вход соединен с измерителем фактической производительности дозатора, а выход — с регистрирующим прибором.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 500151, кл. В 65 G 65/68, 1976.

2."Механизация и автоматизация производства",1976, Ф 2, с. 40 — 41 (прототип).