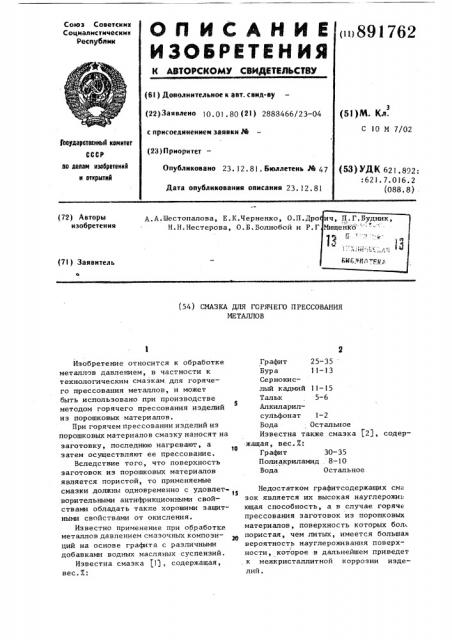

Смазка для горячего прессования металлов

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

A.À. Шестопалова, E. К.Черненко, О.П. Дро

H.H.Íåñòåðîâà, О.Б.Болнобой и P.Ã (7I) Заявитель (54) СМАЗКА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ

МЕТАЛЛОВ

25-35

11-13

Изобретение относится к обработке металлов давлением, в частности к технологическим смазкам для горячего прессования металлов, и может быть использовано при производстве

5 методом горячего прессования изделий из порошковых материалов.

При горячем прессовании изделий из порошковых материалов смазку наносят на заготовку, последнюю нагревают, а затем осуществляют ее прессование.

Вследствие того, что поверхность заготовок из порошковых материалов является пористой, то применяемые смазки должны одновременно с удовлетt5 ворительными антифрикционными свойствами обладать также хорошими защитными свойствами от окисления.

Известно применение при обработке металлов давлением смазочных композиций на основе графита с различными добавками водных масляных суспензий.

Известна смазка $1), содержащая, вес.Ж:

Графит

Бур а

Сернокислый кадмий 11-15

Тальк, 5-б

Алкиларилсульфонат 1-2

Вода : Остальное

Известна также смазка P2), содержащая, вес. X:

Графит 30-35

Полиакриламид . 8-10

Вода Остальное

Недостатком графитсодержащих сма зок является их высокая науглерожив ющая способность, а в случае горячо прессования заготовок из порошковых материалов, поверхность которых бол.. пористая, чем литых, имеется большая вероятность науглероживания поверх-. ности, которое в дальнейшем приведет к межкристаллитной коррозии изделий.

89 1 762

Зо

СмазСодержание компонентов,7

Бура Жидкое Окись стекло алюминия

Стеклян- Вода ный порошок

1 2

2 3

3 4

4 5

5 6

13 33

14 32

17 26

20 20

21 19

51

12 16

23 49

Известны безграфитовые смазки для, горячего прессования. Например, смазка

g3), содержащая, вес.7:

Вермикулит 10-30

Триполифосфат натрия 5-15

Минеральное масло Остальное

Недостатком данной смазки является наличие в ее составе масла, разлагающегося при высокой темпера туре с выделением углерода, что приводит к науглероживанию.

Известна смазка (4Q содержащая, вес.7:

Стеклянный порошок 20-26

Жидкое стекло 15-17

Бура 4-20

Вода До 100

Недостатком известной смазки при применении ее для горячего прессования заготовки из порошковых материалов являются ее низкие антифрикционые свойства. Это обусловлено тем, что при нагреве заготовок смазка на их поверхности прогорает,. а из-за пористости поверхности заготовок из порошковых материалов на границе зерен происходит окисление. Последнее, при горячем прессовании, ведет к появлению кольцевых надрывов, рисок.

Этому же способствуют и снизившиеся антифрикционные свойства сгоревшей смазки.

П р и м е ч а н и е. Составы 2,3 и 4 — предлагаемая смазка; составы 1 и 5 — смазка с содержанием компонентов, выходящим за выявленные граничные пределы;

Цель изобретения — повышение антифрикционных свойств смазки.

Поставленная цель достигается тем, что смазка, содержащая жидкое стекло, буру и воду, дополнительно содержит окись алюминия при следующем соотношении компонентов, вес.7:

Жидкое стекло 14-20

Бура 3-5

Окись алюминия 20-32

Вода До 100

Приготовление смазки осуществляется следующим образом.

В бачок из нержавеющей стали заливают растворенное в примерно 1/3 расчетного количества воды жидкое стекло, затем доливают водный раствор буры, перемешивают, и продолжая перемешивать, засыпают окись алюминия.

В табл. представлены составы смаэок.

Испытания смазок проводят на заготовках размером 63х15х150 мм из дисперсноупрочненного порошкового материала с 1,5-27. дисперсного окисла T10g.

Смазку наносят на заготовку мето-. дом окунания, сушат при 110 С, затем о заготовку с нанесенной смазкой нагревают под прессование до 1150 С.

С применением предлагаемой смазки пропрессовывают трубы размером 18А, Х2,0 мм.

Таблиц а 1

Состав 6 — известная смазка.

С целью сохранения консистенции смазки, обеспечивающей ей удовлетворительную покрывающую способность,суммарное содержание буры, жидкого стек5, 891 ла и окиси алюминия должно находиться в пределах 40-50Х. Поэтому максимальному содержанию окиси алюминия соответствует минимальное содержание буры и жидкого стекла и наоборот.

После прессования смазку с выпрессованных .труб удаляют в щелочном расплаве, содержащем NaOH,йай0 и

762 6

NaCl npu l l0-430 С:; От труб отрезают темплеты и изготавливают микрошлифы для изучения окисления границ зерен.

Трубы подвергают визуальному осмотру с помощью перископа наружной и внутренней поверхностей.

Результаты испытаний смазок приведены в табл.2.

89l762 о х

t v

g 1

E Э

v Э е4

Р" Х

А

Ф QJ

Р3 о !." и

Э .0 х

Э

Ц о

Ь: л х

Х Л

Х1

Э! а!

Е»1

°

XI х!

1 х

2 х

Р.

Ц

Э х! 1

I . 1

1» !

o o (Ч б;1

1 о х

И л а

ops

И о о

Х

Q о о о Ф

Х Х

Х E"

Э Я х х х о

О

% 1 о

1-» о

Х х о

1- л

i о х и

y u

<б о

m a

Э

Р

Ф O

Х «:(о

I а I

Q3 1„

z o

Е о

Х и а

Э х

I а

Ф Э о х о х х охэ а ь о

Р, Х

Х Х-I4

2 Q

Рбх оса о х х о

1:» а и (U о х х о

1»

М о

Е» и о

Э

М о

1ч о х ь о

Р 4 х >х ах В

Х о

Е» о !

» !

II ф х

Эх о

55 х

v o о х х о х и

1» ж

v о

Х

Э х

1 х о ( о х

Е

0J охи иХ О Ф

ZlO Ф

0 ) х х и х х

v !

» х и о х

Э х

Э и 1 о (- и 1а

1» О

Э Э О ц х

>Х I аР! о! э -1

oи —

О1 МО!

Х! ov

Х 1 & u 1 Ж х1иэ1а! х! оа! ь1 а!.os I х!

1.ОХ

Р, Х И

Э Ь Э е х Ф о 1- а

xvm

Я (б э о х хо

1 1 ю и

Х I Ф 1

И Д 1- Э л л л o ( к ц Ф х

uuхиох

JJJ E» O E. X X

Э Э

Фэомхх х д lo ц E» u ! 1 !

» Г» 1 ъ (U

lO Ц

Э Э о о

JO E» O l4

a u u

Л а х Ф оэ а

5оФО охцх

1 Х

uа Ф 3

Ф е а

lJ",O X ц хо

Ю g цаФ о я N x

I (D

m o и х

Х I4 С4 0) и Э

Е E"

ыэоБ

4 С0 х

Ф х и ы

51ай

v

Ф

Э х

Е ,0

Р х о

1

Щ а о

Г» о а

И о х х

Х E

I о у5 о о о х 1О 1 с,ох ХХХ!

ФЭО

1762

1О

Формула изобретения

Составитель Л.Русанова

Редактор Н.Рогулич Техред Л.Пеакрь Корректор М.Пожо

Заказ 11150/38 . Тираж 551 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Из табл.2 следует, что при использовании составов 2,3 и 4, трубы имеют, гладкую поверхность, дефектов не отмечено. В этом же случае отмечены наиболее низкие усилия прессования и от- . сутствие окисления границ зерен металла, что свидетельствует о высоких антифрикционных и. защитных свойствах применяемых смазок.

Использование составов.1 и 5 приводят к увеличению усилий прессования и ухудшению качества поверхности и внутренней структуры труб, так как смазка в первом случае получается тугоплавкая, а во втором — легкоплавкая, что снижает ее антифрикционные и защитные свойства.

Известна смазка 6, как наиболее легкоплавкая в процессе нагрева стекает с заготовок и прогорает,в результате не предохраняет металл от . окисления границ зерен. Это приводит . к резкому ухудшению качества поверхности труб, увеличению усилия прессования.

Таким образом, предлагаемая смазка по сравнению с известной обладает более высокими антифрикционными свойствами. Это обусловлено тем, что порошкообразная окись алюминия в водном растворе жидкого стекла и буры обладает хорошими покрывающими свойствами, а в процессе нагрева, соединяясь с остальными компонентами, образует стекловидное покрытие, предохраняющее металл от окисления, и обладающее высокими антифрикционны10 мн свойствами в процессе прессования.

Кроме того, предлагаемая смазка не содержит дефицитных или трудоемких

5 в приготовлении компонентов (например стеклянного порошка), а также вредных для окружающей среды веществ, : что расширяет практическую возможность ее применения..Смазка для горячего прессования металлов, содержащая буру, жидкое стекло и воду, о т л и ч а ю щ а яс я тем, что, с целью повышения антифрикционных свойств смазки, она дополнительно содержит окись алюминия при следующем соотношении компо20 кентов, вес:

Бура 3-5

"Жидкое стекло 14-20

Окись алюминия 20-32

Вода До 100

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР зо II 414290, кл, С IO M 3/02, 1974.

2. Авторское свидетельство СССР

У 300502, кл. С 10 M 3/30, 1971.

3. Авторское свидетельство СССР

11- 520391, кл. С IO М 5/02, 1975.

4. Авторское свидетельство СССР

У 696047, кл. С 10 М 3/02, 1979 (прототип).