Устройство для измерения содержания компонентов, например углерода, в жидком расплаве плавильного агрегата

Иллюстрации

Показать всеРеферат

ОПИСАНИЙ

ИЗОВРИТВН ИЯ

Сете« Советски«

Сещиеяистнчеени«

Ре«яубяннт (((892284

И АЭХЮУСМОМУ СВИДИИЛЬСТВУ (вт ) Дополнительное к авт. сеид-ву(22)Заявлено 31.03.80(21)2901139/22-02 (53)М. Кл.

6 01 Й 27/00 с присоединением заявки М1н«уа«рнт«и«ый «ен«твт

СЕСР

«е а««етт «за«ретеннй

«вщвй«В (23) Приоритет

Опубликовано 23. 12, 81. Бюллетень М 47

Дата опубликования описания 23. 12. 81 (53) УИК 669.184..14:543, .Zj2.6(088.8) (., и

Е.А.Нечаев, Н,С.Григорьев, В.Г.Перфильев, В.ПФму ад, В.A.Ëèâåíöåâ и Г.С.Козлов (72) Авторы взвбретенн»

Череповецкий ордена Ленина металлургический завод ии.50-летия СССР и Череповецкий филиал Северо-Западного политехнического института (71) Заявители (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОДЕРЖАНИЯ

K0NAOHKHT08, НАПРИМЕР УГЛЕРОДА

В ЖИДКОИ РАСПЛАВЕ ПЛАВИЛЬНОГО

АГРЕГАТА

Изобретение относится к металлургии железа, в частности к устройствам для измерения содержания компонента, например углерода, 8 жидком расплаве металлургических плавильных агрегатов, наприиер кислородных конвертеров, мартеновских и двухванных печей и т.д.

Известно устройство для опреде" ления содержания углерода в жидком то расплаве, содержащее два электрода с раэныии температурами, соединенные с измерительным прибором. В качестве одного иэ электродов используется эталонный термоэлектрод, в качестве второго - металлический пруток, непрерывно вытягиваемый иэ расщМвленного металла f1). .Недостатки укаэанного устройства " трудности технической реализации, а также погрешности, связанные с растворением эталонного териоэлектрода в жидком металле.

Известно также устройство для on" ределения содержания углерода по температуре кристаллизации, состоящее из пробоотборника, выполненного в виде кварцевого баллона, имеющего отверстие на рабочем. торце, защищен" ного металлическим колпаком. В ме" таллический колпак вставлена огне" упорная пробка для предотвращения попадания колпака через отверстие в кварцевый баллон при растворении колпака в металле. После растворения колпака пробка всплывает и металл затекает в кварцевый баллон через его отверстие (2).

Наиболее, близкии к изобретению по технической сущности и достигаемому результату является устройство для измерения содержания углерода

s жидком расплаве сталеплавильного агрегата, содержащее два электрода с раэныии температурами, соединенные с измерительным прибором. Электроды выполнены в виде одинаковых иеталли ческих стержней, размещенных в мед" нам стакане, и снабжены системой ох" лаждения для поддержания на электро" дах разных температур. Измерение содержания углерода производится путем погружения электродов в жидкий расплав (33.

Однако для работы этого устройства необходимо образование твердой пленки металла между электродами в результате охлаждения их. Кроме того, устройство не обеспечивает необходимых характеристик и требуемой оперативности, так как не дает необ" ходимого темпа обновления пленки по ходу технологического процесса плав" ки «

Целью изобретения является улуч- шение метрологических характеристик л повышение оперативности контроля и, тем самым, увеличение производительности сталеплавильного агрегата.

Эта цель достигается тем, что в устройстве для измерения содержания компонентов, например углерода, в жидком расплаве плавильного агрегатй, содержащем два электрода с разными их температурами, соединенные с измерительным прибором, и анализируемый металл, размещенный между ними,электроды выполнены в виде сочетания открытой керамической трубки и керами" ческой ампулы, заполненных армко-железом, при этом керамическая ампула снабжена вставкой с электронной про" водимостью, размещенной в погружаемай в расплав части ампулы.

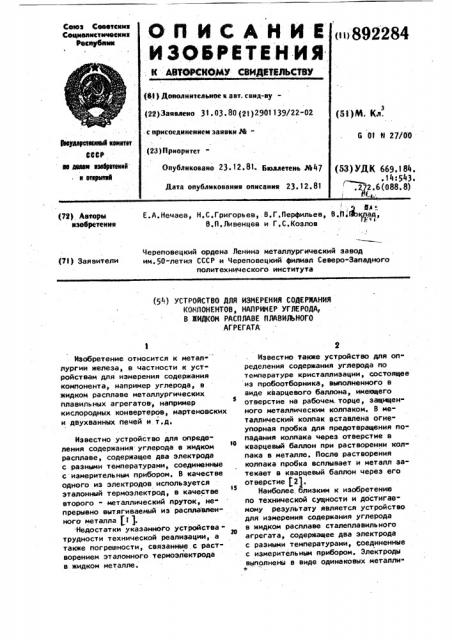

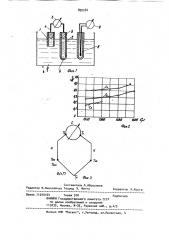

На фиг.1 изображено предлагаемое устройство для измерения содержания углерода; на фиг,2 - градуировочные характеристики устройства; на фиг.3 электрическая схема устройства.

Устройство содержит два электрода и 2, соединенные с измерительным прибором 3 посредством проводников 4.

Электрод 1 выполнен в виде трубки, электрод 2 - в виде герметичной керамической ампулы» Оба электрода 1 и 2 выполнены армко-железом в виде стержней 5. Керамическая ампула 2 снабжена вставкой 6 с электронной проводимостью, которая размещается в погруженной в расплав 7 части ампулы и может быть выполнена из металла, нерастворимого в расплаве, например платины, вольфрама, вставляется в отверстие диаметром 1"2 мм в стенке ампулы и герметизируется огнеупор/

89228<

4 ной массой, Трубка 1 и ампула 2 могут быть объединены в один блок.

Устройство работает следующим образом.

В нерабочем положении устройство находится вне сталеплавильного агрегата. Для измерения содержания углерода устройство погружается в расплав. При этом часть стержней 5 из

1о армко-железа в трубке 1 и ампуле 2 расплавляется. В трубке 1 расплавившаяся часть стержня 5 из армко-железа перемешивается с расплавом 7. В ампуле 2, вследствие ее герметичности, 1$ имеется топько электрический контакт армко-железа 5 с расплавом 7 через металлическую вставку 6.

Температура электрода 1 равна температуре ликвидуса армко-железа, так как при этой температуре выполняется усилие равновесия процессов расплавления стержня 5 из армко-железа и кристаллизации жидкого расплава.

Температура погружаемой части д$ электрода 2 равна температуре жидкого расплава 7, так как расплавленное армко-железо герметично заключено в ампуле 2. Температура расплава 7 может быть зафиксирована любым зв известным прибором, например, с помощью термопары 8, погруженной в расплав 7.

По величине термо-ЭДС, фиксируемой прибором 3, и температуре расплава 7, фиксируемой прибором 9, определяем содержание углерода по градуировочной характеристике (фиг,2), которая представляет собой экспериментально установленную зависимость изменения

46 термо-ЭДС прибора Е от изменения температуры расплава t при различных содержаниях углерода С =0,543; С =

0,343 Су 6,183 в расплаве.

Согласно теории термо-ЭДС ЗеебекаПвльтье можно для схемы (фиг.3) за45 писать термо"ЭДС анализатора т т„

E = J Ч(с т)Bt«) 9(a т)Ch« I Щхт)сК« о 11 а ТР

50 " To Т щ Т„

+ J Q(QT)dT"-Å(àТ) j t Е(С1,т) +

Т йсх ТО Тп@

Т11СХ То ТпС1

+ Е (.Х,Т ) I Е(С1 т) J = E (д, т) J

$S T„ „ То

>ac» Тп „Тiк, -E(aP +.E(V,Т) J -g(o ò) J

ТР Тр где

5 892284 d

Я(х„) - абсолютная диффе- составляющего длительность 2-10 мин

У ренциальная тер- что исключает возможность эффективномо-ЭДС жидкого го управления технологическим про" расплава; цессом.

Q(a,T) - абсолютная диффе-. s Ожидаемая экономия от внедрения ренциальная тер- данного устройства в сталеплавильном мо-ЭДС армко-же- производстве связана с возможностью леза; болев эффективного управления техно"

Т Т Т Т., по, „„, - соответственно логическим режимом сталеплавильного температура в 1в агрегата вследствие применения уст-, месте присоедине- . ройства для контроля углерода высония прибора, тем- кой оперативности, что позволяет со" пература ликвиду- кратить продолжительность продувки са армко-железа, металла кислородом, снизить удельный температура лик" расход кислорода и ферросплавов, видуса расплава уменьшить угар металла, улучшить каи температура чество стали. расплава.

ТаК как Тво =Т„„, следовательно

IrcK Т„ е = Е(х,т)у- E(QT)J

Тр Тр

E,(ò)=соиМ

Е{а,Т)сопзй, так как а и Т известны, тогда

Тпсх

%== Е(),Т) J -Еп41(X)у гв

Зл(3 где Е =Е(а,Т) g считаем известным, так как для армко-железа а,Тр,Тп

Р величины известные, Соотношение (1) теоретически подтверждает возможность создания устройства для измерения содержания углерода в жидком pacrmaae методом термо-ЭДС °

Предложенное устройство позволяет резко повысить оперативность измерения содержания углерода в жидком расплаве, так как исключает необходимость в операциях отбора, подготовки и транспортировки пробы на анализ в помещении экспресс-лабораторий, На эти операции требуется, как правило, 603 и более полного времени анализа, 10 Формула изобретения

Устройство для измерения содержания компонентов, например углерода, в жидком расплаве плавильного агреу гата, содержащее два электрода, соединенные с измерительным прибором, о т л и ч а ю щ е е с я тем, что, с целью повышения точности и оперативности контроля, один из электроз дов выполнен в виде керамической трубки, а второй - керамической ампулы, причем оба электрода заполнены армко-железом, при этом керамическая ампула снабжена вставкой из материала с электронной проводимостью, размещенной в погружаемой в расплав час» ти ампулы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

N 583166, кл. С 21 С 5/30, 1967.

2. Авторское свидетельство СССР

h" 342912, кл. С 21 С 5Л4, 1970.

3. Тулуевский Ю.Н., Нечаев Е.А, Информационные проблемы интенсификации сталеплавильных процессов.

М.,нМеталлургия", 1978, с.158-159, 163

Составитель А«Абросимов

Редактор И.Николайчук Техред 3« Фанта Корректор И.Коста

° В»» «» «»»

Заказ,1 1240/64 Тираж 910 Подписное

8НИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, N-35, Раушская наб,, д.4/5 .« филиал ППП "Патент", г.ужгород, ул.Проектная, 4